PROYECTO DE NORMA OFICIAL MEXICANA PROY-NOM-014-SCFI-2017, MEDIDORES DE DESPLAZAMIENTO POSITIVO TIPO DIAFRAGMA PARA GAS NATURAL O L.P. EN ESTADO GASEOSO-ESPECIFICACIONES, MÉTODOS DE PRUEBA Y DE VERIFICACIÓN (CANCELA AL PROY-NOM-014-SCFI-2017 Y CANCELARÁ A LA NOM-014-SCFI-1997).

ALFONSO GUATI ROJO SÁNCHEZ, Presidente del Comité Consultivo Nacional de Normalización de la Secretaría de Economía (CCONNSE), con fundamento en los artículos 34, fracciones II, XIII y XXXIII de la Ley Orgánica de la Administración Pública Federal; 39, fracción V, 40, fracciones I, III y IV, 47 fracción I de la Ley Federal sobre Metrología y Normalización; 33 del Reglamento de la Ley Federal sobre Metrología y Normalización; 36, fracciones I y IX del Reglamento Interior de la Secretaría de Economía, y toda vez que el presente Proyecto de Norma Oficial Mexicana PROY-NOM-014-SCFI-2017, Medidores de desplazamiento positivo tipo diafragma para gas natural o L.P. en estado gaseoso-Especificaciones, métodos de prueba y de verificación (cancela al PROY-NOM-014-SCFI-2017 y cancelará a la NOM-014-SCFI-1997), se aprobó en Sesión Ordinaria del CCONNSE, celebrada el 28 de febrero de 2020, el presente proyecto se vuelve a publicar para consulta pública a efecto de que dentro de los siguientes 60 días naturales, contados a partir de la fecha de su publicación en el Diario Oficial de la Federación, los interesados presenten sus comentarios por escrito en el domicilio del CCONNSE, ubicado en calle Pachuca número 189, piso 7, colonia Condesa, demarcación territorial Cuauhtémoc, C.P. 06140, Ciudad de México, teléfono 52 29 9100, ext. 13243, o bien, por correo electrónico a la dirección: victor.torresv@economia.gob.mx, para que en términos de la Ley Federal sobre Metrología y Normalización sean considerados en el seno del Comité que lo propuso.

Ciudad de México, a 28 de febrero de 2020.- El Presidente del Comité Consultivo Nacional de Normalización de la Secretaría de Economía, Alfonso Guati Rojo Sánchez.- Rúbrica.

PROYECTO DE NORMA OFICIAL MEXICANA PROY-NOM-014-SCFI-2017 MEDIDORES DE DESPLAZAMIENTO POSITIVO TIPO DIAFRAGMA PARA GAS NATURAL O L.P. EN ESTADO GASEOSO-ESPECIFICACIONES, MÉTODOS DE PRUEBA Y DE VERIFICACIÓN (CANCELA AL PROY-NOM-104-SCFI-2017 Y CANCELARÁ A LA NOM-014-SCFI-1997)

Prefacio

El Comité Consultivo Nacional de Normalización de la Secretaría de Economía (CCONNSE) es el responsable de la elaboración del Proyecto de Norma Oficial Mexicana PROY-NOM-014-SCFI-2017, MEDIDORES DE DESPLAZAMIENTO POSITIVO TIPO DIAFRAGMA PARA GAS NATURAL O L.P. EN ESTADO GASEOSO-ESPECIFICACIONES, MÉTODOS DE PRUEBA Y DE VERIFICACIÓN. Este Proyecto contiene requisitos que son correspondientes conforme a la Ley Federal sobre Metrología y Normalización.

La elaboración del presente Proyecto Norma Oficial Mexicana es competencia del Comité Consultivo Nacional de Normalización de la Secretaría de Economía (CCONNSE) integrado por:

Índice de Contenido

1 Objetivo y campo de aplicación.

2 Referencias Normativas

3 Definiciones y abreviaturas

4 Clasificación

5 Especificaciones

6 Muestreo

7 Métodos de prueba (aprobación de modelo prototipo)

8 Marcado, etiquetado y envasado

9 Procedimiento para la Evaluación de la Conformidad

10 Vigilancia

11 Concordancia con normas internacionales

Apéndice A (Informativo) Formato de retiro de medidor

Apéndice B (Informativo) Formato de reporte de resultados

12 Bibliografía

Índice de Tablas

Tabla 1-Intervalo de caudal

Tabla 2-Muestreo

Tabla 3-Valores de error permitidos en la verificación de medidores tipo diafragma

1 Objetivo y campo de aplicación

Esta Norma Oficial Mexicana establece las especificaciones, métodos de prueba y de verificación que deben cumplir los medidores de desplazamiento positivo tipo diafragma para gas natural o licuado de petróleo en estado gaseoso. Esta Norma Oficial Mexicana se aplica a instrumentos construidos para medir gas natural y licuado de petróleo, referido al aire en condiciones normales con capacidad máxima de 10 m3/h, con una caída máxima de presión de 200 Pa.

2 Referencias Normativas

Los siguientes documentos referidos o los que los sustituyan, son indispensables para la aplicación de esta Norma Oficial Mexicana.

2.1 Norma Oficial Mexicana NOM-008-SCFI-2002, Sistema General de Unidades Medida, publicada en el Diario Oficial de la Federación el día 27 de noviembre de 2002.

2.2 Norma Mexicana NMX-Z-12/1-1987, Muestreo para la inspección por atributos-Parte 1: Información general y aplicaciones (Esta norma cancela la NOM-Z-12/1 1975 y la NOM-Z-12/4-1977). Declaratoria de vigencia publicada en el Diario oficial de la Federación el 28 de octubre de 1987.

2.3 Norma Mexicana NMX-Z-12/2-1987, Muestreo para la inspección por atributos-Parte 2: Método de muestreo, tablas y gráficas, (Esta norma cancela la NOM-Z-12/2-1975 y la NOM-Z-12/3-1975). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el 28 de octubre de 1987.

2.4 Norma Mexicana NMX-Z-12/3-1987, Muestreo para la inspección por atributos-Parte 3: Regla de cálculo para la determinación de planes de muestreo. (Esta norma cancela la NOM-Z-12/5-1980). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el 31 de julio de 1987.

2.5 Norma Mexicana NMX-Z-055-IMNC-2009, Vocabulario Internacional de Metrología-Conceptos fundamentales y generales, y términos asociados (VIM). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el día 24 de diciembre de 2009.

2.6 Norma Mexicana NMX-EC-17025-IMNC-2018, Requisitos generales para la competencia de los laboratorios de ensayo y calibración (Cancelará a la NMX-EC-17025-IMNC-2006). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el día 09 de agosto de 2018.

Nota explicativa nacional

La equivalencia de las Normas Mexicanas señaladas anteriormente con la Norma Internacional y su grado de concordancia es la siguiente:

Norma |

Norma Internacional |

Grado de Concordancia |

NMX-Z-12/1-1987 |

ISO 2859-1974 |

Idéntica (IDT) |

NMX-Z-12/2-1987 |

ISO 2859-1974 |

No equivalente (NEQ) |

NMX-Z-12/3-1987 |

ISO 2859-1974 |

Modificada (MOD) |

NMX-Z-055-IMNC-2009 |

lSO/lEC Guide 99: 2007 |

Idéntica (IDT) |

NMX-EC-17025-IMNC-2018 |

ISO/IEC 17025: 2017 |

Idéntica (IDT) |

3 Definiciones y abreviaturas

Para los propósitos de esta Norma Oficial Mexicana, se aplican los términos y definiciones de la NMX-Z-055-IMNC-2009, además de los siguientes:

3.1 calibración

conjunto de operaciones que establecen, bajo condiciones especificadas, la relación entre los valores de las magnitudes indicadas por un instrumento de medición o un sistema de medición, o los valores representados por una medida materializada o un material de referencia, y los valores correspondientes de la magnitud realizada por los patrones de medida

NOTA 1 a la entrada:

El resultado de una calibración permite atribuir a las indicaciones los valores correspondientes del mensurando o determinar las correcciones para aplicarlas a las indicaciones

NOTA 2 a la entrada:

Una calibración también puede servir para determinar otras propiedades metrológicas tales como los efectos de magnitudes de influencia

NOTA 3 a la entrada:

El resultado de una calibración puede ser consignado en un documento algunas veces llamado certificado de calibración o informe de calibración

3.2 capacidad nominal

gasto o caudal de gas (aire) expresado en metros cúbicos por hora a condiciones normales

3.3 condiciones normales

Presión es igual a 101 325 Pa.

Temperatura es igual a 293 K (20 °C).

3.4 error relativo

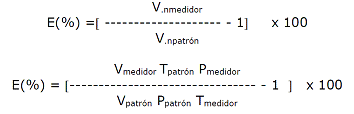

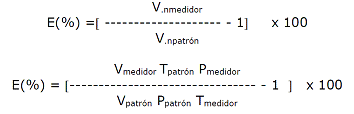

Donde:

E(%) Error relativo en %

V.nmedidor Volumen del medidor bajo prueba a condiciones normales, L

V.npatrón Volumen del patrón de referencia a condiciones normales, L

Vmedidor Volumen del medidor bajo prueba a condiciones de operación, L

Vpatrón Volumen del patrón de referencia a condiciones de operación, L

Tmedidor Temperatura del medidor bajo prueba, K

Tpatrón Temperatura del patrón de referencia, K

Pmedidor Presión absoluta del medidor bajo prueba, Pa

Ppatrón Presión absoluta del patrón, Pa

3.5 medidor de desplazamiento positivo, tipo diafragma

equipo que trabaja bajo el principio de desplazamiento positivo. Opera dividiendo sucesivamente el fluido en volúmenes conocidos, la integración de éstos da un volumen total y a la frecuencia que ellos pasan el flujo volumétrico. Es un motor hidráulico que absorbe energía del fluido, la cual es empleada para vencer la fricción interna en el funcionamiento del medidor

La caída de presión en el interior provoca un desbalance hidráulico en los diafragmas causando el movimiento. El gas que fluye dentro del medidor llena el espacio interior de la carcasa y pasa hacia el lado abierto donde se encuentran las válvulas deslizantes de uno de los lados de la cámara de medición. El otro lado se encuentra conectado a la salida. Las cámaras de medición se encuentran separadas por diafragmas fabricados de material sintético y éstas a su vez controladas por válvulas deslizantes

Durante la operación, la acción de una de las válvulas de la cámara provoca la acción de la válvula de la otra cámara de medición. En la posición cerrada las válvulas deslizantes en cada cámara se aísla un volumen fijo. Por medio de acoplamientos de barras (eslabonamientos) los movimientos del diafragma son convertidos en movimientos rotativos a un cigüeñal (eje transmisor). El movimiento rotativo se transmite a un indicador de carátula que totaliza el volumen de gas que ha pasado a través del medidor

3.6 medidor de presión

se requieren medidores de presión con incertidumbre de medición de ± 0,5 % o mejor del valor de la lectura. Este equipo debe emplearse para realizar la medición de presión tanto en la entrada del medidor como a la entrada del medidor de referencia. Para verificaciones en serie es necesario emplear más de dos medidores

3.7 medidor de temperatura

se requieren medidores con incertidumbre de medición de ± 0,5 °C o mejor para medir la temperatura del fluido tanto a la entrada del medidor como del patrón de referencia. Es necesario emplear más de dos sensores de temperatura

3.8 presiones

las presiones referidas en esta Norma Oficial Mexicana son manométricas, salvo que se indique lo contrario

3.8.1 presión máxima de operación (PMO)

presión máxima de operación a la que debe operar el medidor en condiciones seguras

3.8.2 presión diferencial

diferencia entre la presión de entrada y la presión de salida

3.9 regulador de presión

dispositivo para regular la presión del fluido a la entrada del medidor de acuerdo con las condiciones de operación reales del mismo. Es recomendable que el instrumento tenga una estabilidad en la regulación del orden de mbar

3.10 trazabilidad

propiedad del resultado de una medición o de un patrón, tal que ésta pueda ser relacionada con referencias determinadas, generalmente patrones nacionales o internacionales, por medio de una cadena ininterrumpida de comparaciones teniendo todas las incertidumbres determinadas

NOTA 1 a la entrada:

Frecuentemente este concepto se expresa por el adjetivo trazable

NOTA 2 a la entrada:

La cadena ininterrumpida de comparaciones es llamada cadena de trazabilidad.

3.11 válvula de control

dispositivo para regular el flujo a través del medidor

3.12 verificación

constatación ocular o comprobación mediante muestreo, medición, pruebas de laboratorio, o examen de documentos que se realizan para evaluar la conformidad en un momento determinado

3.13 verificación inicial

verificación que, por primera ocasión, se realiza respecto de las propiedades de funcionamiento y uso de los instrumentos de medición y la cual permita determinar que éstos satisfacen las tolerancias de exactitud establecidas en las normas oficiales mexicanas aplicables, y que en consecuencia pueden ser utilizados en una transacción comercial o para determinar el precio de bienes y servicios

3.14 verificación periódica

verificación que, en los intervalos de tiempo que determine la Secretaría de Economía, se realiza respecto de las propiedades de funcionamiento y uso de los instrumentos de medición, la cual permite determinar que éstos operan de conformidad con las tolerancias de exactitud establecidas en las normas oficiales mexicanas aplicables, y que en consecuencia pueden ser utilizados en una transacción comercial o para determinar el precio de bienes y servicios

3.15 verificación extraordinaria

verificación que, en cualquier momento y por razones excepcionales, se realiza respecto de las propiedades de funcionamiento y uso de los instrumentos de medición, la cual permite determinar que éstos satisfacen las tolerancias de exactitud establecidas en las normas oficiales mexicanas aplicables, y que en consecuencia pueden ser utilizados en una transacción comercial o para determinar el precio de bienes o servicios

4 Clasificación

Los medidores de gas, objeto de esta Norma Oficial Mexicana, se clasifican en un solo tipo y grado de calidad. Su capacidad se considera expresando el gasto máximo de aire que es capaz de medir en m3/h, referido a condiciones normales, cuando la caída de presión diferencial es de 200 Pa como máximo.

4.1 Intervalos de Caudal

4.1.1 Los valores permisibles de caudal máximo (Qmax) y su correspondiente valor del límite superior del caudal mínimo (Qmin) se indican en la Tabla 1.

Tabla 1-Intervalo de caudal

Qmax m3/h |

Límite superior de Qmin m3/h |

1,0 1,6 2,5 4,0 6,0 10,0 |

0,016 0,016 0,016 0,025 0,040 0,060 |

5 Especificaciones

5.1 Exactitud en la aprobación de modelo o prototipo

En la aprobación de modelo o prototipo de un medidor, el error relativo del medidor no debe exceder del ± 1,5 % en cantidades de caudal mayores a 0,1 Qmax y Qmax y del ± 3,0 % en cantidades entre Qmin y 0,1 Qmax, bajo condiciones de presión y temperatura normalizada. Asimismo, estos errores deben ser de la misma señal, esto se comprueba en el inciso 7.2.3.

5.1.1 Presión de diseño

Con objeto de garantizar la máxima seguridad de operación del medidor, éste debe ser hermético, resistente y capaz de soportar la presión de diseño que debe ser 1,5 veces la presión máxima de operación, esto se comprueba de acuerdo con 7.2.1.

5.1.2 Capacidad máxima

Los medidores considerados en esta Norma Oficial Mexicana incluyen aquéllos con capacidad hasta de 10 m3/h, permitiendo una caída máxima de presión de 200 Pa, esto se comprueba de acuerdo con 7.2.2.

5.2 Transporte

Cuando se transporta el medidor la entrada, la salida y las roscas de las conexiones del medidor, deben protegerse del polvo y materias extrañas que pudieran penetrar en el instrumento. Dicha protección puede ser por medio de tapones, colocados a presión o roscados, siempre que estén lo suficientemente fijos, de modo que no se aflojen o lleguen a zafarse o caerse durante el manejo y transporte normal del medidor. El diseño del tapón debe ser tal que sea fácil y manualmente removible, sin requerir el uso de herramienta especial. Esto se verifica visualmente.

5.3 Índice de medición

El índice de medición debe contar con los puntos siguientes:

5.3.1 Índice de lectura directa

Los índices de lectura directa deben tener como mínimo cuatro cifras colocadas consecutivamente en línea horizontal, uniformes en su tamaño que indican la parte entera del volumen medido. Esto se verifica visualmente.

Cuando las cifras de la escala de calibración que indican la parte decimal del volumen medido sean también de lectura directa, deben distinguirse de las que indican la parte entera por medio de los colores ya sea en el índice de medición o con un marco sobre la carátula, además, deben separarse por medio de una coma decimal. Esto se verifica visualmente.

Las cifras del cero al nueve, grabadas en la cara visible de cada rueda numerada del índice, se deben mover en una misma dirección hacia adelante y deben ser claramente visibles en un ángulo de 15 ° con respecto a la normal, cuando se vean desde cualquier dirección del frente del medidor. Esto se verifica visualmente.

Una revolución completa de una rueda numerada debe causar, durante el último décimo de su giro, el avance en una unidad de la rueda próxima, cuyo valor de lectura es diez veces mayor. Esto se verifica visualmente.

5.3.2 Índice tipo reloj

Los índices tipo reloj deben tener cuatro círculos con sus respectivas manecillas para indicar la parte entera del volumen medido. La división que marca el cero debe estar colocada en la parte superior de dichos círculos. Esto se verifica visualmente.

Cada círculo debe estar dividido en diez partes iguales, numeradas del cero al nueve y los engranes de las manecillas deben tener un movimiento relativo al adyacente en dirección opuesta, con relación de 10 a 1. Esto se verifica visualmente.

La aguja indicadora del círculo de movimiento más rápido debe girar en el sentido de las manecillas del reloj con un valor de 1 m3 por revolución y 0,1 m3 por división. Debe colocarse a la derecha del índice, viéndolo de frente. Esto se verifica visualmente.

Cada círculo debe estar marcado, indicando la cantidad en metros cúbicos por revolución y una flecha arqueada que indique el sentido del movimiento de la aguja. Esto se verifica visualmente.

El centro de los círculos debe coincidir con la línea horizontal o con un arco cuya cuerda sea horizontal. Esto se verifica visualmente.

Para el procedimiento de prueba y calibración del instrumento se debe contar con una manecilla de prueba con un círculo de 50 L por revolución dividido cuando menos en diez sectores. Esto se verifica visualmente.

5.3.3 Ventana del índice

La ventana del índice debe estar construida de material transparente que no presente grietas, que sea incoloro y que tenga brillo (vidrio, plástico o cualquier otro) a través de la cual se pueda hacer la lectura sin distorsión visual, dentro de un ángulo de 15 ° con respecto a la normal de la ventana, en cualquier dirección del frente del medidor. Esto se verifica visualmente.

La ventana no debe ser afectada cuando se encuentre expuesta a la acción del gas, de la luz solar, la acción del medio ambiente o cuando sea sumergida en soluciones jabonosas de agua y debe ser resistente al impacto y al choque térmico, comprobándose de acuerdo con los incisos 7.1.1.2, 7.1.2.1 y 7.1.2.2.

5.3.4 Protector del índice

El protector del índice debe estar protegido contra violaciones. Cuando esta circunstancia se presente, el protector debe presentar evidencias claras de la violación.

5.4 Hermeticidad

El medidor de gas no debe presentar fugas al exterior al someterlo a la acción de la presión de prueba neumática equivalente a la presión de diseño de 1,5 veces la presión máxima de operación. Esto se verifica de acuerdo con lo indicado en el inciso 7.2.1.

Las divisiones, diafragmas, canales, empaques internos y otros dispositivos deben soportar una presión de prueba neumática, equivalente a la presión máxima de operación, sin presentar fugas. Esto se verifica de acuerdo con lo indicado en el inciso 7.2.1.1.

5.5 Resistencia mecánica de la caja del medidor

La caja de medidor debe construirse de tal forma que soporte una presión equivalente a la presión de diseño. Esta prueba se debe hacer neumáticamente sin que la caja presente deformaciones o rupturas y debe cumplir con el inciso 7.1.2.4.

5.6 Acabado

El cuerpo y componentes externos del medidor deben ser o estar protegidos contra la acción del medio ambiente, comprobándose con 7.1.1.1.

5.6.1 Acabado con pintura

Cuando se aplique pintura como protección contra la corrosión, ésta debe cumplir con las pruebas de rocío salino y resistencia química, conforme a los incisos 7.1.1.1 y 7.1.1.2.

6 Muestreo

Cuando se requiera de un muestreo, éste se debe efectuar de común acuerdo entre productor y comprador, recomendándose la aplicación de la Norma Mexicana NMX-Z-12/2-1987.

Para efectos de la evaluación de la conformidad (certificación y aprobación de modelo o prototipo) el número de piezas que conforman a la muestra para pruebas de laboratorio consta de tres piezas, las cuales se aprobarán de acuerdo con lo siguiente:

Tabla 2-Muestreo

Prueba |

Piezas |

7.1.1.1 Prueba de rocío salino |

1 pieza de 7.1.2.4 |

7.1.1.2 Prueba de resistencia química |

1 pieza de 7.1.2.4 |

7.1.2.1 Prueba de impacto |

1 pieza de 7.1.2.4 |

7.1.2.2 Prueba térmica a la ventana del índice |

1 pieza de 7.1.2.1 |

7.1.2.3 Prueba de claridad de la ventana del índice |

1 pieza de 7.1.2.2 |

7.1.2.4 Prueba de resistencia mecánica |

3 piezas de 7.2.1.2 |

7.2.1.1 Prueba de hermeticidad para compartimientos internos |

3 piezas de 7.2.3 |

7.2.1.2 Prueba de hermeticidad para el cuerpo del medidor |

3 piezas de 7.2.1.1 |

7.2.2 Prueba de capacidad |

3 piezas nuevas |

7.2.3 Prueba de exactitud |

3 piezas de 7.2.2 |

7 Métodos de prueba (aprobación de modelo prototipo)

7.1 Pruebas de construcción

7.1.1 Acabado exterior

7.1.1.1 Prueba de rocío salino

7.1.1.1.1 Aparatos y equipo

Los instrumentos de medición deben contar con informes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

7.1.1.1.2 Procedimiento

Los medidores a probar deben estar montados en su posición normal en una cámara de rocío salino que contenga una concentración de 5 % ± 1 % en peso del agua utilizada, cuidando que el pH se encuentre en la zona neutra (6,5 a 7,2). La duración de la prueba debe ser de 72 h a 35 °C ± 2 °C.

7.1.1.1.3 Resultado

Al término de las 72 h, los medidores deben ser colocados en un lugar fresco y cerrado durante 30 días, al final de los cuales los medidores no deben presentar signos de arrugamiento, elevaciones, pérdidas de adhesión de la pintura, y/o corrosión progresiva en cualquier parte de la estructura, aun cuando no se utilice pintura como protección.

7.1.1.2 Prueba de resistencia química

7.1.1.2.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

7.1.1.2.2 Procedimiento

La muestra debe sumergirse parcialmente (por lo menos 1/3 de su altura) en agua jabonosa empleada para limpiar los medidores a una temperatura de 293 K ± 1 K (20 °C ± 1 °C). La pintura no debe presentar signos de falla. Al finalizar esta prueba, que tiene una duración de 72 h, el medidor sin secar se cuelga, se conserva en lugar seco y cerrado por 30 días, a fin de observar su comportamiento.

7.1.1.2.3 Resultado

Durante el periodo de la prueba, la pintura no debe presentar signos de reblandecimiento o desprendimiento, después de este lapso se debe hacer el reporte.

7.1.2 Ventana del índice

7.1.2.1 Prueba de impacto

7.1.2.1.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

La ventana del índice, previamente montada en el medidor, debe soportar sin ningún desperfecto el impacto del balín, que se deja caer libremente sobre la ventana tres veces, a una altura de 38 cm. La temperatura a la que debe realizarse esta prueba es de 268 K ± 1 K (- 5 °C ± 1 °C).

7.1.2.2 Prueba térmica a la ventana del índice

7.1.2.2.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

7.1.2.2.2 Procedimiento

La ventana del índice, previamente, montada en el medidor como si estuviera en operación, debe ser sumergida en agua en ebullición durante 3 min; inmediatamente después se saca del agua y se sumerge en agua a 277,5 K (4,5 °C).

7.1.2.2.3 Resultado

Después de esta prueba, la ventana del índice no debe presentar defecto alguno como desprendimiento de su marco, ruptura o distorsión. Se excluyen de esta prueba a los medidores que contengan dispositivos electrónicos.

7.1.2.3 Prueba de claridad de la ventana del índice

En condiciones de operación no debe haber distorsión ni falta de claridad en el material usado en la ventana del índice y cumplir con lo indicado en 5.3.3.

7.1.2.4 Prueba de resistencia mecánica

7.1.2.4.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

7.1.2.4.2 Procedimiento

Llenar con aire el medidor, conectar a una fuente capaz de proporcionar una presión de 34,3 kPa, de fluido y mantener la presión durante un periodo de 10 min con el medidor sumergido en un recipiente con agua.

7.1.2.4.3 Resultado

La caja no debe presentar deformaciones, rupturas ni fugas.

7.2 Pruebas de funcionamiento

Estas pruebas deben efectuarse a cada medidor, conforme al inciso 7.2.1.

Resultado: Cada uno de los medidores debe cumplir con lo indicado en el inciso 5.3.

7.2.1 Prueba de hermeticidad

7.2.1.1 Prueba de hermeticidad para compartimientos internos

7.2.1.1.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

7.2.1.1.2 Procedimiento en seco

Se obtura la salida del elemento a probar, se colocan los aditamentos de inyección de aire, se introduce aire a 1.5 veces la presión máxima de operación, comprobándose dicha presión por medio del manómetro de columna de agua. Se cierra el suministro de aire y se observa que la columna de agua se mantenga estática durante 1 min.

7.2.1.1.3 Procedimiento con el elemento sumergido en agua

Se obtura la salida del elemento, se colocan los aditamentos de inyección de aire, se introduce aire a 1.5 veces la presión máxima de operación durante 1 min. comprobándose dicha presión por medio del manómetro de columna de agua y se observa que no haya burbujas de aire en el agua que procedan del elemento en prueba.

Los medidores deben probarse por cualquiera de los dos métodos descritos en 7.2.1.1.2 y 7.2.1.1.3.

7.2.1.2 Prueba de hermeticidad para el cuerpo del medidor

7.2.1.2.1 Aparatos y equipo

Los instrumentos de medición deben contar con dictámenes de calibración vigentes, expedidos por un laboratorio de calibración acreditado y, en su caso, aprobado.

Esta prueba se debe realizar a todos los medidores cuando se haya ensamblado el cuerpo del medidor. La hermeticidad se determina sumergiendo totalmente en posición vertical el medidor en agua caliente a una temperatura de 298 K ± 3 K (25 °C ± 3 °C) conectado el aditamento de una inyección de presión a la entrada del medidor y a la salida un orificio restrictivo que haga dar el medidor durante la prueba cuando menos un ciclo completo en su funcionamiento.

En seguida se aplica la presión de prueba que es de 1,5 veces la presión máxima de operación.

La duración de esta prueba en las condiciones descritas debe ser cuando menos de 3 min.

7.2.1.2.2 Resultado

El medidor funcionando no debe presentar fugas, las cuales se manifiestan con burbujas.

7.2.2 Prueba de capacidad

7.2.2.1 Fundamento

Esta prueba nos permite determinar la capacidad máxima de caudal del medidor especificada por el fabricante, a las condiciones de presión y temperatura normalizada.

7.2.2.2 Reactivos y materiales

7.2.2.3 Aparatos y/o instrumentos

NOTA: Los instrumentos de medición deben contar con informes de calibración vigentes, expedidos por un laboratorio de calibración acreditado y en su caso aprobado

7.2.2.4 Acondicionamiento del medidor bajo prueba

El medidor debe permanecer en el laboratorio por lo menos 8 h para su acondicionamiento, el tiempo máximo de aclimatación es de 24 h.

7.2.2.5 Condiciones

7.2.2.6 Procedimiento

Una vez instalado el medidor en el banco de pruebas, el manómetro diferencial se conecta entre la entrada y la salida del mismo, se abren las válvulas de entrada y salida y se ajusta la válvula de salida hasta que la caída de presión diferencial alcance los 200 Pa. Después de obtener la regulación deseada se cierra la válvula de entrada, dejando la válvula de salida ajustada.

Abrir gradualmente la válvula de entrada de modo que no se tenga una admisión violenta de aire en el medidor. Esta operación debe hacerse en el tiempo mínimo posible.

Utilizar un cronómetro para medir el intervalo de tiempo requerido para colectar un volumen definido entre dos puntos de la escala (Lectura final menos Lectura inicial).

La toma de tiempo inicial debe realizarse al momento que el cero de la escala u otra subdivisión elegida pase por el indicador tipo ventana (Índice de medición de lectura directa) o cuando el indicador tipo aguja pase por el cero u otro número que indique un volumen entero (Índice de medición tipo reloj). El cronómetro se detiene al momento que el indicador pasa por una subdivisión de escala, la cual define el volumen que se pretende colectar.

El intervalo de tiempo no debe ser menor de 1 minuto. Se registran la lectura inicial y final de la escala, así como el tiempo invertido en colectar el volumen.

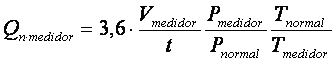

La determinación de la capacidad del caudal del medidor a condiciones de operación se calcula de acuerdo con la siguiente ecuación:

![]()

Donde:

Qmedidor capacidad de caudal del medidor a condiciones de operación, m3/h

Vmedidor volumen del medidor colectado entre dos marcas de la escala a condiciones de operación, dm3

t tiempo invertido en colectar el volumen, s

La capacidad de caudal del medidor expresado a condiciones normales se obtiene aplicando la siguiente ecuación:

Donde:

Qn medidor Capacidad de caudal del medidor a condiciones de presión y temperatura normalizada, nm3/h

Tmedidor Temperatura del medidor bajo prueba, K

Tnormal Temperatura normalizada, 293 K

Pmedidor Presión absoluta del medidor bajo prueba, Pa

Pnormal Presión normalizada, 101 325 Pa

7.2.3 Prueba de exactitud

7.2.3.1 Fundamento

Esta prueba nos permite determinar el grado de exactitud que presentan los medidores de gas nuevos para aprobación de modelo o prototipo, al momento de ser probados a los caudales de Qmin, 0,2 Qmax y Qmax.

7.2.3.2 Reactivos y materiales

7.2.3.3 Aparatos y/o instrumentos

NOTA: Los instrumentos de medición deben contar con informes de calibración vigentes, expedidos por un laboratorio de calibración acreditado y en su caso aprobado.

7.2.3.4 Acondicionamiento del medidor bajo prueba

El medidor debe permanecer en el laboratorio por lo menos 8 h para su acondicionamiento, el tiempo máximo de aclimatación es de 24 h.

7.2.3.5 Condiciones

7.2.3.6 Procedimiento

Una vez instalado el medidor en el banco de prueba se permite que circule aire a través del medidor y patrón de referencia teniendo cuidado de no exponer al medidor a presiones mayores que las máximas permisibles. Para evitarlo, es necesario regular la presión iniciando con una presión baja e incrementar hasta alcanzar la presión máxima de operación. Enseguida abrir la válvula a través de la cual se suministra el aire lentamente hasta alcanzar el flujo máximo (Qmax).

Registrar las condiciones ambientales: presión, temperatura y humedad, estos valores se toman al principio y final de la prueba.

Registrar lectura inicial y final, y el tiempo de prueba.

Se regula el caudal de prueba para Qmin, 0,2 Qmax y Qmax, se mantiene una presión constante de entrada de 500 Pa a 1 500 Pa permitiendo que circule el aire a través de la instalación (medidor-patrón de referencia), hasta estabilizar la temperatura y presión en todo el sistema. Una vez que se ha logrado la estabilización, se inicia el registro de datos, para cada uno de los caudales de prueba, esta operación se debe repetir al menos seis veces.

7.2.3.7 Cálculos

Debe determinarse el promedio y la repetibilidad de las 6 corridas de cada uno de los caudales a probar y al final debe realizarse un informe.

7.2.3.8 Expresión de resultados

La tolerancia de exactitud debe ser de ± 3 % para Qmin y de ± 1,5 % al 0,2 de Qmax y Qmax.

7.2.4 Prueba de durabilidad acelerada

El cumplimiento a este inciso es mediante un certificado de calidad emitido por el fabricante, en idioma español, que contenga la siguiente información de la prueba de durabilidad acelerada, como mínimo:

a) Modelo de medidor certificado.

b) Periodo de vigencia certificado.

c) Declarar que la prueba se realizó con gas natural y que se sometió a un mínimo de 720 h a un flujo equivalente a la capacidad máxima del medidor.

d) Declarar que se determinó la exactitud dentro de las 48 h posteriores a la terminación de la prueba de durabilidad.

e) Declarar que los resultados obtenidos de la prueba de exactitud se encuentran de acuerdo con los criterios establecidos en la Tabla 2.

f) Firmado por el representante del fabricante.

Este certificado debe de estar disponible para la autoridad competente, para el caso de efectuar una verificación del contenido de dicho certificado, reservándose el derecho de aceptación del mismo.

7.3 Procedimiento de verificación para medidores con capacidad máxima de 10 m3/h

7.3.1 Objetivo

Describir el procedimiento para la verificación periódica o extraordinaria de medidores de flujo de gas natural y/o gas L.P. de desplazamiento positivo tipo diafragma.

7.3.2 Procedimiento de verificación física del estado del medidor

7.3.3 Procedimiento de verificación periódica y extraordinaria

Los medidores a verificar deben contar con una aprobación de modelo o prototipo (Certificado de Calidad) extendida por la Dirección General de Normas (DGN).

La selección de los medidores debe realizarse con base en las ciencias estadísticas y de probabilidad, según se indica en la Norma Mexicana NMX-Z-12/3-1987.

7.3.3.1 Muestreo

Selección de un conjunto de medidores, dentro del universo al que pertenecen, basada en la matemática estadística y según lo indicado en la Tabla 1 y II-A de la Norma Mexicana NMX-Z-12/2-1987, se determinará el tamaño de la muestra.

Las pruebas se realizarán en común acuerdo con las empresas distribuidoras y laboratorios de verificación con aviso al consumidor.

El plan de muestreo a aplicar será con inspección simple, muestreo sencillo y nivel de inspección II, para un nivel de calidad aceptable (NCA) de 6.5 %.

El proceso de muestreo se realizará por lotes en las diferentes zonas en operación; de cada lote se extraerá una muestra y se inspeccionará. Como resultado se emitirá un dictamen del lote. Cada lote será tratado como unidad independiente.

Las acciones a tomar con el lote muestreado dependen del dictamen del lote y éstas pueden ser:

Si la segunda inspección arroja un resultado no aprobatorio se analizará la totalidad del lote, para sustituir las unidades defectuosas.

7.3.4 Determinación de la exactitud

Bajo las condiciones de presión y temperatura normalizada, el error máximo permitido en una verificación periódica se puede observar en la Tabla 3.

Tabla 3- Valores de error permitidos en la verificación de medidores tipo diafragma

Caudal |

Error máximo permisible en servicio |

O,2 Qmax y Qmax |

± 3 % |

Las pruebas de verificación a los medidores se realizarán a dos flujos: 0,2 Qmax y Qmax, con 3 repeticiones por flujo.

7.3.4.1 Procedimiento de prueba

Se efectuará conforme al inciso 7.2.3 Prueba de Exactitud.

7.3.4.2 Preparación del (los) medidor(es) a verificar

Anotar la identificación de cada uno de los medidores bajo prueba (modelo, serie, fabricante, año de fabricación) (ver Apéndice A).

7.3.4.3 Preparación del medidor patrón.

7.3.4.4 Registro de datos

De acuerdo con los Apéndices A, B y la Norma Mexicana NMX-EC-17025-IMNC-2018.

7.3.5 Resultados

Los resultados de la verificación deberán incluirse en el informe de verificación, de acuerdo con el formato del mismo.

8 Marcado, etiquetado y envasado

8.1 Marcado

Cuando se trate de medidores que contengan conexiones de dos tuberías, debe marcarse la dirección del flujo, ya sea mediante una flecha entre las conexiones o por medio de la palabra ENTRADA, lo más cercana posible a la conexión de entrada.

8.2 Etiquetado

Los medidores deben contener la siguiente información sobre la carátula del índice o estampada firmemente y asegurada al medidor.

8.3 Instructivo

El medidor debe tener un instructivo en español conteniendo las condiciones de instalación, cuidados y manejo. Este instructivo debe estar presente mínimo uno por cada embarque.

9 Procedimiento para la Evaluación de la Conformidad

9.1 Verificación inicial, periódica y extraordinaria

9.1.1 Generalidades

La evaluación de la conformidad de los medidores de gas objeto de la presente Norma Oficial Mexicana se llevará a cabo por personas acreditadas y aprobadas en términos de lo dispuesto por la Ley Federal sobre Metrología y Normalización y su Reglamento.

La verificación inicial, periódica y extraordinaria de los medidores de desplazamiento positivo de tipo diafragma debe efectuarse, de conformidad con las disposiciones establecidas en la "Lista de instrumentos de medición cuya verificación inicial, periódica o extraordinaria es obligatoria, así como las normas aplicables para efectuarla", bajo el siguiente procedimiento.

9.2 Verificación Visual

Se verifica que el medidor de desplazamiento positivo tipo diafragma cumpla con las características del Capítulo 5. El medidor de desplazamiento positivo tipo diafragma para ser usado y considerado, como apto, para realizar transacciones comerciales, no debe presentar en su funcionamiento, condiciones que generen desperfectos, es decir, no debe tener piezas sueltas u otras deficiencias evidentes.

Además, se debe verificar que cuenta con las leyendas siguientes o similares:

Información relativa al Capítulo 8 de esta Norma Oficial Mexicana.

En la verificación periódica o extraordinaria el medidor de desplazamiento positivo tipo diafragma debe contar con la contraseña de verificación señalada en 9.3.4 de la verificación inicial o periódica o extraordinaria anterior y se debe constatar que éstos no han sido violados o alterados por cualquier medio aplicación de calor o acción de una fuerza.

9.3 Verificación de cualidades metrológicas

Esta verificación debe llevarse a cabo en todas las verificaciones: inicial, periódicas y extraordinarias.

9.3.1 Procedimiento

Para esta verificación debe aplicarse lo indicado en el inciso 7.3 para exactitud de esta Norma Oficial Mexicana.

9.3.2 Elemento primario de medición

Se debe verificar, contra la tabla de resultados que indique todos los valores y parámetros que deben ser considerados (tales como tiempo, gasto de la prueba, volumen registrado, volumen de medida corregida, temperatura de trabajo, error de indicación, error máximo tolerado, error de repetitividad y diferencia entre las lecturas inicial entre otros), dichos parámetros deben ser sobre el mecanismo que mide el paso gas y al medirlo produce un movimiento que transmite al pulsador.

9.3.3 Ajustes

En toda verificación inicial o periódica o extraordinaria, el instrumento de medición debe ser ajustado mediante el procedimiento indicado por el fabricante, aplicando las pruebas mencionadas anteriormente, en forma tal de dejar el error ajustado en el punto más próximo a cero como sea posible, de acuerdo con lo especificado en los incisos 7.2.3, 7.2.4 de esta Norma Oficial Mexicana. De no lograrse el ajuste del instrumento de medición en los límites citados, la entidad que practica la verificación debe proceder a colocar un medio de identificación (calcomanía), en un lugar apropiado, que indique que el instrumento de medición no es apto para transacciones comerciales. El instrumento de medición no debe ser usado hasta que se lleve a cabo la verificación extraordinaria correspondiente.

9.3.4 Contraseña de verificación

Una vez realizada la verificación y determinado que el instrumento de medición cumple satisfactoriamente con las características técnicas establecidas en este procedimiento, se procede a colocar los sellos o marchamos de verificación. Se expide el dictamen de verificación correspondiente con los datos de identificación del sistema y del lugar en donde se encuentra instalado.

10 Vigilancia

La vigilancia de la presente Norma Oficial Mexicana estará a cargo de la Secretaría de Economía, por conducto de la Dirección General de Normas y de la Procuraduría Federal del Consumidor, conforme a sus respectivas atribuciones.

11 Concordancia con normas internacionales

Esta Norma Oficial Mexicana no es equivalente (NEQ) con ninguna Norma Internacional, por no existir esta última al momento de elaborar la Norma.

Apéndice A

(Informativo)

Formato de retiro de medidor

No. de serie Medidor |

618449 |

Año de fabricación |

2730175 |

Certificado de calidad |

7/03/02 |

Marca |

Asea Brown Bobery |

Modelo |

ELR |

Lectura |

6261 |

Fecha de instalación |

|

Fecha de retiro |

Sello y Firma

Apéndice B

(Informativo)

Formato de reporte de resultados

Información del Patrón-

Tipo de Patrón |

No. De Certificado |

Fecha de caducidad |

Medidor de Volumen |

||

Medidor de Temperatura |

||

Controlador de flujo |

||

Medidor de presión |

Tamaño de Lote |

|

Tamaño de la muestra |

|

Periodo de verificación |

|

Unidades aceptadas |

|

Unidades rechazadas |

|

Resultado preliminar |

Aceptación |

SEGUNDO MUESTREO

Tamaño de Lote |

|

Tamaño de la muestra |

|

Periodo de verificación |

|

Unidades aceptadas |

|

Unidades rechazadas |

|

Resultado |

Aceptación |

Resultado final del Lote |

Aceptado |

Rechazado |

Fecha: |

Responsable: |

Firma: |

Comentarios: |

||

Formato de resultado de verificación de medidor

Flujo |

|||||

m3/hr |

Medidor |

Patrón |

Diferencial de lectura del Medidor (Pa) |

Diferencial de lectura del patrón |

Porcentaje de error |

0,2 Qmax |

Li |

Lf |

Li Lf |

|||

1 |

||||||

2 |

||||||

3 |

||||||

4 |

||||||

5 |

||||||

6 |

||||||

Promedio |

Presión atmosférica:

Temperatura ambiente:

Realizó: ________________________________

12 Bibliografía

Ciudad de México, a 28 de febrero de 2020.- El Presidente del Comité Consultivo Nacional de Normalización de la Secretaría de Economía, Alfonso Guati Rojo Sánchez.- Rúbrica.