ÁNGEL CARRIZALES LÓPEZ, Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos y Presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con fundamento en los artículos Transitorio Décimo Noveno, segundo párrafo, del Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, publicado en el Diario Oficial de la Federación el 20 de diciembre de 2013; 1o., 2o., fracción I, 17 y 26 de la Ley Orgánica de la Administración Pública Federal; 1o., 2o., 3o., fracción XI, inciso c), 4o., 5o., fracciones III, IV, VI y XXX, 6o., fracción I, incisos a) y d), fracción II, inciso a), 27 y 31, fracciones II, IV y VIII, de la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 1o., 95 y 129 de la Ley de Hidrocarburos; Cuarto Transitorio de la Ley de Infraestructura de la Calidad; 1o., 38, fracciones II y IX, 40, fracciones I, III, X, XI, XIII y XVIII, 41, 43, 44, 45, 46, 47, fracción I, y 73 de la Ley Federal sobre Metrología y Normalización; 1o. y 4o. de la Ley Federal de Procedimiento Administrativo; 1o. y 3o., párrafos primero y segundo, fracciones I, XIV, XX y XLVII del Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 1o., 2o. fracciones I y II, 3o., inciso B, fracción IV, 40, primer párrafo, 41, 42 fracciones VI y VIII del Reglamento Interior de la Secretaría de Medio Ambiente y Recursos Naturales; 1o., 28, 33 y 34 del Reglamento de la Ley Federal sobre Metrología y Normalización; y

CONSIDERANDO

Que el 20 de diciembre de 2013, se publicó en el Diario Oficial de la Federación el Decreto por el que se reforman y adicionan disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, en cuyo artículo Transitorio Décimo Noveno se establece como mandato al Congreso de la Unión realizar adecuaciones al marco jurídico para crear la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos (Agencia), como órgano administrativo desconcentrado de la Secretaría del ramo en materia de medio ambiente, con autonomía técnica y de gestión; con atribuciones para regular y supervisar, en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente, las Instalaciones y actividades del Sector Hidrocarburos, incluyendo las actividades de desmantelamiento y abandono de Instalaciones, así como el control integral de Residuos.

Que el 11 de agosto de 2014, se publicó en el Diario Oficial de la Federación la Ley de Hidrocarburos cuyo artículo 95 establece que la industria del Sector Hidrocarburos es de exclusiva jurisdicción federal, por lo que en consecuencia, únicamente el Gobierno Federal puede dictar las disposiciones técnicas, reglamentarias y de regulación en la materia, incluyendo aquéllas relacionadas con el desarrollo sustentable, el equilibrio ecológico y la protección al medio ambiente en el desarrollo de la referida industria.

Que de conformidad con lo establecido en el artículo 84, fracción XV, de la Ley de Hidrocarburos, los Permisionarios estarán obligados a cumplir con la regulación, lineamientos y disposiciones administrativas que emitan la Secretaría de Energía, la Secretaría de Hacienda y Crédito Público, la Comisión Nacional de Hidrocarburos y la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en el ámbito de sus respectivas competencias.

Que de conformidad con lo establecido en el artículo 129 de la Ley de Hidrocarburos, corresponde a la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos emitir la regulación y la normatividad aplicable en materia de Seguridad Industrial y Seguridad Operativa, así como de protección al medio ambiente en la industria de Hidrocarburos, a fin de promover, aprovechar y desarrollar de manera sustentable las actividades de dicha industria y aportar los elementos técnicos para el diseño y la definición de la política pública en materia energética, de protección al medio ambiente y recursos naturales.

Que el 11 de agosto de 2014, se publicó en el Diario Oficial de la Federación la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en la cual se establece que ésta tiene por objeto la protección de las personas, el medio ambiente y las Instalaciones del Sector Hidrocarburos, por lo que cuenta con atribuciones para regular, supervisar y sancionar en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente las actividades del Sector Hidrocarburos.

Que el 31 de octubre de 2014, se publicó en el Diario Oficial de la Federación, el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en el que se detalla el conjunto de facultades que debe ejercer esta Agencia.

Que de conformidad con lo establecido en el artículo 38, fracción II, de la Ley Federal sobre Metrología y Normalización publicada en el Diario Oficial de la Federación el 1o. de julio de 1992, corresponde a las dependencias, según su ámbito de competencia, expedir Normas Oficiales Mexicanas en las materias relacionadas con sus atribuciones y determinar su fecha de entrada en vigor.

Que de conformidad con lo establecido en el artículo 40, fracciones I y XIII de la Ley Federal sobre Metrología y Normalización, las Normas Oficiales Mexicanas tienen como finalidad, entre otras, señalar las características y/o especificaciones que deban reunir los productos y procesos cuando éstos puedan constituir un riesgo para la seguridad de las personas, dañar la salud humana, animal, vegetal y el medio ambiente general y laboral o para la preservación de recursos naturales; así como las características y especificaciones que deben reunir los equipos, materiales, dispositivos e Instalaciones industriales particularmente cuando sean peligrosos.

Que la Descompresión de Gas Natural Comprimido es una actividad que permite suministrar Gas Natural a industrias o redes comerciales y residenciales ubicadas fuera del área de cobertura de un Ducto de transporte o distribución, y que por las características inherentes del Gas Natural, por la naturaleza del proceso que se requiere para descomprimirlo y por la convivencia que tiene esta Instalación con la industria que consumirá el gas, es necesario establecer los requisitos y especificaciones relacionados con la infraestructura y los procesos que permitan disminuir, controlar y/o mitigar los riesgos asociados; favoreciendo de esta manera la protección de las personas, la integridad de las Instalaciones y la continuidad del suministro.

Que el 1 de julio de 2020, se publicó en el Diario Oficial de la Federación el Decreto por el que se expide la Ley de Infraestructura de la Calidad y se abroga la Ley Federal sobre Metrología y Normalización, y que en su artículo Cuarto Transitorio señala que las Propuestas, Anteproyectos y Proyectos de Normas Oficiales Mexicanas y Estándares que a la fecha de entrada en vigor de dicho Decreto se encuentren en trámite y que no hayan sido publicados, deberán ajustarse a lo dispuesto por la Ley Federal sobre Metrología y Normalización, su Reglamento y demás disposiciones secundarias vigentes al momento de su elaboración y hasta su conclusión.

Que el 25 de febrero de 2021 se publicó en el Diario Oficial de la Federación el Programa Nacional de Infraestructura de la Calidad 2021 en el cual la Agencia inscribió en términos de la Ley Federal sobre Metrología y Normalización como tema reprogramado a ser desarrollado como norma la Descompresión de Gas Natural Comprimido para establecer las especificaciones técnicas y requisitos de Seguridad Industrial, Seguridad Operativa y de protección al medio ambiente que deben cumplir los Regulados que realicen esta actividad, durante las etapas de Diseño, Construcción, Operación y Mantenimiento del proyecto; con la finalidad de prevenir, controlar y mitigar los riesgos asociados a la Instalación y sus procesos.

Que el presente Proyecto de Norma Oficial Mexicana PROY-NOM-015-ASEA-2023, Descompresión de Gas Natural Comprimido fue aprobado por el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su Decimoséptima Sesión Ordinaria celebrada el día 16 de febrero de 2023, en cumplimiento a lo previsto por el artículo 47, fracción I, de la Ley Federal de Metrología y Normalización, con el fin de que dentro de los 60 días naturales siguientes a su publicación en el Diario Oficial de la Federación, los interesados presenten sus comentarios por escrito ante el Comité que lo propuso ubicado en Boulevard Adolfo Ruiz Cortines No. 4209, Colonia Jardines en la Montaña, Alcaldía Tlalpan, Ciudad de México, C.P. 14210, México o bien, al correo electrónico: jose.contreras@asea.gob.mx.

Que conforme a la última parte de la fracción I del artículo 47 de la Ley Federal sobre Metrología y Normalización, durante el plazo referido en el párrafo anterior, el Análisis de Impacto Regulatorio a que alude el diverso artículo 45 del ordenamiento citado, estará a disposición del público en general para su consulta en el domicilio señalado.

En virtud de lo antes expuesto, se tiene a bien expedir el presente Proyecto de Norma Oficial Mexicana PROY-NOM-015-ASEA-2023, Descompresión de Gas Natural Comprimido.

Ciudad de México, a los dieciséis días del mes de febrero de 2023.- El Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y Protección al Medio Ambiente del Sector Hidrocarburos y Presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, Ángel Carrizales López.- Rúbrica.

PREFACIO

El presente Proyecto de Norma Oficial Mexicana fue elaborado por el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con la colaboración de los sectores siguientes:

1. Dependencias y Entidades de la Administración Pública Federal:

● Comisión Reguladora de Energía (CRE)

● Secretaría de Economía (SE)

● Centro Nacional de Prevención de Desastres (CENAPRED)

2. Organizaciones Industriales y Asociaciones del Ramo:

● Asociación Mexicana de Gas Natural (AMGN)

● Asociación Mexicana de Gas Natural Vehicular, Comprimido, Licuado y Biogás (AMGNV)

3. Instituciones de investigación científica y profesionales:

● Universidad Nacional Autónoma de México (UNAM)

ÍNDICE DEL CONTENIDO

1. Objetivo

2. Campo de aplicación

3. Referencias normativas

4. Términos y Definiciones

5. Diseño

6. Construcción

7. Operación y Mantenimiento

8. Procedimiento de la Evaluación de la Conformidad

9. Grado de concordancia con normas nacionales e internacionales

10. Vigilancia de la Norma

11. Bibliografía

TRANSITORIOS

Apéndice A (Informativo)

1. Objetivo

El presente Proyecto de Norma Oficial Mexicana establece las especificaciones técnicas y requisitos de Seguridad Industrial, Seguridad Operativa y de protección al medio ambiente que deben cumplir las Instalaciones de los Regulados que realicen la actividad de Descompresión de Gas Natural Comprimido.

2. Campo de aplicación

El presente Proyecto de Norma Oficial Mexicana aplica en todo el territorio nacional y zonas sobre las que la Nación ejerza su soberanía y jurisdicción, y es de observancia general y obligatoria para los Regulados que lleven a cabo la actividad de Descompresión de Gas Natural Comprimido, durante las etapas de Diseño, Construcción, Operación y Mantenimiento del proyecto.

El presente Proyecto de Norma Oficial Mexicana considera tanto la Instalación de Descompresión con Equipos integrados como Equipos paquete.

3. Referencias normativas

Para el cumplimiento del presente Proyecto de Norma Oficial Mexicana se deben consultar los siguientes documentos normativos vigentes o aquellos que los modifiquen o sustituyan:

3.1 NOM-001-SEDE-2012.- Instalaciones Eléctricas (utilización). Publicada en el Diario Oficial de la Federación el 29 de noviembre de 2012.

3.2 NOM-014-SCFI-1997.- Medidores de desplazamiento positivo tipo diafragma para gas natural o L.P.- Con capacidad máxima de 16 m3/h con caída de presión máxima de 200 Pa (20,40 mm de columna de agua). Publicada en el Diario Oficial de la Federación el 23 de octubre 1998.

3.3 NOM-093-SCFI-2020.- Válvulas de relevo de presión (Seguridad, seguridad-alivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce. Publicada en el Diario Oficial de la Federación el 25 de noviembre del 2021.

3.4 NOM-002-STPS-2010.- Condiciones de seguridad-Prevención y protección contra incendios en los centros de trabajo. Publicada en el Diario Oficial de la Federación el 9 de diciembre del 2010.

3.5 ISO 14313:2007/COR 1:2009.- Petroleum and natural gas industries-Pipeline transportation systems-Pipeline valves-Technical Corrigendum 1. (Industrias del petróleo y del gas natural-Sistemas de transporte por tuberías–Válvulas de tuberías–Corrección técnica 1).

3.6 ISO 7241-2014.- Hydraulic fluid power-Dimensions and requirements of quick-action couplings. (Potencia del fluido hidráulico-Dimensiones y requisitos de los acoplamientos de acción rápida).

3.7 IEC 60534-8-1:2005.- Industrial-process control valves-Part 8-1: Noise considerations-Laboratory measurement of noise generated by aerodynamic flow through control valves. (Válvulas de control de procesos industriales–Parte 8-1: Consideraciones sobre el ruido-Medición en laboratorio del ruido generado por el flujo aerodinámico a través de las válvulas de control).

3.8 IEC 60534-8-2:2011.- Industrial-process control valves-Part 8-2: Noise considerations-Laboratory measurement of noise generated by hydrodynamic flow through control valves. (Válvulas de control de procesos industriales–Parte 8-2: Consideraciones sobre el ruido–Medición en laboratorio del ruido generado por el flujo hidrodinámico a través de las válvulas de control).

3.9 IEC 60534-3-1:2019.- Industrial-process control valves-Part 3-1: Dimensions-Face-to-face dimensions for flanged, two-way, globe-type, straight pattern and centre-to-face dimensions for flanged, two-way, globe-type, angle pattern control valves. (Válvulas de control de procesos industriales–Parte 3-1: Dimensiones-dimensiones entre caras para bridas, dos vías, tipo globo, patrón recto y dimensiones de centro a cara para bridas, dos vías, tipo globo, válvulas de control de patrón de ángulo).

3.10 IEC 60534-4:2006.- Industrial-Process Control Valves-Part 4: Inspection and Routine Testing. (Válvulas de control de procesos industriales–Parte 4: Inspección y pruebas de rutina).

3.11 ANSI/CSA NGV 4.2-2014 / CSA 12.52-2014.- Hoses for natural gas dispensing systems. (Mangueras para sistemas de dispensación de gas natural).

3.12 ANSI/FCI 4-1:2007.- Pressure Regulator Hydrostatic Shell Test Method. (Método de prueba hidrostática de carcasa del regulador de presión).

3.13 ANSI/FCI 70-3:2016.- Regulator Seat Leakage. (Fugas en el asiento del regulador).

3.14 ANSI/IAS NGV 4.4-1999/CSA 12.54-M1999 (R2014).- Breakaway Devices For Natural Gas Dispensing Hoses And Systems. (Dispositivos de separación para mangueras y sistemas dispensadores de gas natural).

3.15 ANSI/ISA 75.08.01-2016.- Face to face dimensions for integral flanged globe style control valve bodies. (Dimensiones entre caras para cuerpos de válvulas de control estilo globo con bridas integrales).

3.16 ANSI/MSS SP-25-2018.- Standard Marking system for valves, fittings, flanges, and unions. (Sistema de marcado estándar para válvulas, accesorios, bridas y uniones).

3.17 ANSI Z21.10.3-2017/CSA 4.3-2017.- Gas-Fired Water Heaters, Volume III, Storage Water Heaters With Input Ratings Above 75,000 Btu Per Hour, Circulating And Instantaneous. (Calentadores de agua de almacenamiento con valores de entrada superior a 75,000 BTU por hora, circulantes e instantáneos).

3.18 ANSI Z83.20-2016-CSA 2.34-2016.- Gas-Fired Tubular And Low-Intensity Infrared Heaters. (Calentadores de infrarrojos de baja intensidad y tubulares a gas).

3.19 API STD 607 7TH ED:2016.- Fire Test for Quarter-turn Valves and Valves Equipped with Nonmetallic Seats. (Pruebas de fuego para válvulas de cuarto de vuelta y válvulas equipadas con asiento no metálico).

3.20 API STD 570 4TH ED:2016 Addendum 1.- Inspection, Repair, Alteration, and Rerating of In-service Piping Systems. (Código de inspección de tuberías: inspección en servicio, clasificación, reparación y alteración de los sistemas de tuberías).

3.21 API SPEC 6D 24TH ED:2015.- Specification for Pipeline and Piping Valves. (Especificación para tuberías y válvulas de tuberías).

3.22 API SPEC 5L 46TH ED:2018.- Seamless specification for Line Pipe. (Especificación para tubería sin costura).

3.23 ASME B1.1:2019 Unified Inch Screw Threads (UN, UNR, and UNJ Thread Forms). (Roscas de tornillo unificadas en pulgadas).

3.24 ASME B16.5:2020.- Pipe Flanges and Flanged Fittings: NPS ½ through NPS 24 metric/inch Standard. (Bridas de tuberías y accesorios con bridas NPS ½ a NPS 24 métricas/pulgadas estándar).

3.25 ASME B16.9:2018.- Factory-made wrought steel buttwelding fittings. (Accesorios de soldadura a tope, forjados hechos en fábrica).

3.26 ASME B16.10:2017.- Face-to-face and End-to-End Dimensions Valves. (Dimensiones de válvulas de cara a cara y de extremo a extremo).

3.27 ASME B16.11:2016.- Forged Fittings, Socket-Welding and Threaded. (Accesorios forjados, caja para soldar y roscados).

3.28 ASME B16.20:2017.- Metallic Gaskets for Pipe Flanges. (Juntas metálicas para bridas de tuberías).

3.29 ASME B16.25:2017.- Buttwelding Ends. (Extremos de soldadura a tope).

3.30 ASME B16.34:2020.- Valves-Flanged, Threaded, and Welding End. (Válvulas bridadas, roscadas y para soldar).

3.31 ASME B18.2.1:2012.- Square, Hex, Heavy Hex, and Askew Head Bolts and Hex, Heavy Hex, Hex Flange, Lobed Head, and Lag Screws (Inch Series). (Pernos de cabeza cuadrada, hexagonal pesada y torcida y tornillos hexagonales, hexagonales gruesos, con brida hexagonal, cabeza lobulada y tornillos de tracción).

3.32 ASME B31.3:2020.- Process Piping. (Tubería de proceso).

3.33 ASME B40.100:2013.- Pressure Gauges and Gauge. (Manómetros y accesorios para manómetros).

3.34 ASME Section VIII Division 1:2019.-Rules for Construction of Pressure Vessels. (Reglas para la construcción de recipientes a presión).

3.35 ASME Section IV:2021.- Rules for Construction of Heating Boilers. (Reglas para la construcción de calderas calefactoras).

3.36 ASME Section IX:2021.- Welding, Brazing, and Fusing Qualifications. (Calificaciones de soldadura, soldadura fuerte y fusión).

3.37 ASTM A-53-20:2020.- Standard Specification for Pipe Steel, Black and Hot-Dipped, Zinc, Seamless. (Especificación estándar para tubería de acero, negro y sumergido en caliente, zinc, sin costura).

3.38 ASTM A-106 19a-2019.- Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service. (Especificación estándar para tubería de acero al carbono sin costura para servicio de alta temperatura).

3.39 ASTM-A-193-20:2020.- Standard Specification for Alloy-Steel and Stainless Steel Bolting for High Temperature or High Pressure Service and Other Special Purpose Applications. (Especificación estándar para pernos de acero de aleación y acero inoxidable para servicio de alta temperatura o alta presión y otras aplicaciones de propósito especial).

3.40 ASTM-A-194-20a-2020.- Standard Specification for Carbon Steel, Alloy Steel, and Stainless Steel Nuts for Bolts for High Pressure or High Temperature Service, or Both. (Especificación estándar para tuercas de acero al carbono, acero de aleación y acero inoxidable para pernos para servicio de alta presión o alta temperatura, o ambos).

3.41 BS EN 13445-3-2014 Unfired pressure vessels Design. (Diseño de recipientes a presión sin fuego).

3.42 CSA B51:19.-Boiler, pressure vessel, and pressure piping code. (Código de calderas, recipientes a presión y tuberías de presión).

3.43 DIN EN 303-3:2004-10.- Heating boilers-Part 3: Gas-fired central heating boilers-Assembly comprising a boiler body and a forced draught burner. (Calderas de calefacción. Parte 3: Calderas de calefacción central de gas. Conjunto compuesto por un cuerpo de caldera y un quemador de tiro forzado).

3.44 DIN 4702-1:1987-1.- Boilers for central heating-Terms, requirements, testing, marking. (Calderas para calefacción central; términos, requisitos, pruebas, marcado).

3.45 ISA 75.01.01-2012 Industrial-Process Control Valves-Part 2-1: Flow capacity-Sizing equations for fluid flow under installed conditions. (Válvulas de control de procesos industriales-Parte 2-1: Capacidad de flujo-Ecuaciones de dimensionamiento para el flujo de fluido en condiciones instaladas).

3.46 NEMA MG-1-2016.- Motors and generators. (Motores y generadores).

3.47 UNE EN 15502-2-2:2015 Gas-fired central heating boilers-Part 2-2: Specific standard for type B1 appliances. (Calderas de calefacción central que utilizan combustibles gaseosos. Parte 2-2: Norma específica para los aparatos de tipo B1).

4. Términos, Definiciones, y Acrónimos

Para efectos de la interpretación y aplicación del presente Proyecto de Norma Oficial Mexicana, se aplican en singular o plural los conceptos y definiciones, previstos en la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, la Ley de Hidrocarburos, la Ley de Infraestructura de la Calidad, la Ley General del Equilibrio Ecológico y la Protección al Ambiente, el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos, el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, el Reglamento de la Ley Federal sobre Metrología y Normalización, así como los establecidos en las Normas Oficiales Mexicanas y las Disposiciones administrativas de carácter general competencia de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos y las definiciones siguientes:

4.1 Aguas abajo: Expresión que ubica a un determinado objeto que se encuentra instalado posterior al de referencia en el sentido de circulación del fluido.

4.2 Aguas arriba: Expresión que ubica a un determinado objeto que se encuentra instalado en forma precedente al de referencia en el sentido de la circulación del fluido.

4.3 Área de maniobras: Aquella destinada al movimiento vehicular del semirremolque para la descarga de GNC, que incluye a los carriles de entrada y salida.

4.4 Descompresión: La actividad que se realiza mediante Instalaciones y equipos a efecto de reducir la presión del Gas Natural Comprimido a niveles que permitan su inyección a un Sistema de Ductos o en Instalaciones de Aprovechamiento.

4.5 DN: Diámetro Nominal

4.6 Dosier de calidad: Conjunto de documentos, planos, procedimientos, informes, registros, entre otros, que incluyen toda la información de un proyecto específico.

4.7 Equipo de calentamiento: Dispositivo empleado para el calentamiento del Gas Natural Comprimido con la finalidad de evitar la formación de hidratos durante la reducción de presión, éste puede estar integrado al Equipo de Descompresión o puede ser un equipo o módulo independiente del Equipo de Descompresión.

4.8 Equipo de Descompresión: Elementos necesarios para la regulación de presión de Gas Natural, desde la tubería de recepción del GNC hasta la válvula de salida o punto de entrega al Sistema de Ductos o a Instalaciones de Aprovechamiento; de acuerdo con el arreglo de los elementos se pueden tener Equipos integrados y Equipos paquete.

4.9 Equipo integrado: Elementos para la recepción del GNC, filtración, calentamiento, reducción de presión, medición y suministro, reunidos en una misma estructura que no puede ser dividida. Se caracterizan por manejar bajas capacidades de Descompresión.

4.10 Equipo paquete: Elementos de filtración, calentamiento, reducción de presión, medición y suministro, integrando varios o todos los equipos en una misma estructura, plataforma o patín. Pueden contar con cabina y con los elementos de recepción de GNC en la misma plataforma o patín en lugar de un Poste de descarga. Se caracterizan por manejar altas capacidades de Descompresión.

4.11 Filosofía de operación: Establece los criterios de operación y la descripción de una serie de pasos a seguir para realizar un proceso.

4.12 GNC: Gas Natural Comprimido.

4.13 Isla de descarga: Plataforma sobre la cual se ubicará el MAT desmontable del semirremolque, para su descarga.

4.14 Lugares de concentración pública: Aquellos destinados a actividades de esparcimiento, deportivas, educativas, de trabajo, comerciales, de salud, además de cualquier otra área abierta en donde se reúna público.

4.15 Módulo de Almacenamiento Transportable (MAT): Conjunto de recipientes cilíndricos sujetos a presión para contener GNC, soportados en posición horizontal o vertical por una estructura y que están interconectados para que funcionen como unidad, la cual puede ser estacionaria, es decir, mantenerse fija al semirremolque durante la carga o descarga de GNC, o desmontable para trasladarse a una plataforma fija para su carga o descarga.

4.16 NPT: Nivel final superior que tendrá una superficie de construcción con el acabado final sobre la losa o firme (nivel de piso terminado).

4.17 Poste de descarga: Estructura del área de descarga del cual se derivan una o más mangueras que se conectan a los MAT para transferir el GNC al Equipo de Descompresión.

4.18 Riesgo ALARP: Tan Bajo como sea Razonablemente Práctico (por sus siglas en inglés, As Low as Reasonably Practicable). Los riesgos que se ubiquen en esta región deben estudiarse a detalle mediante análisis de costo-beneficio para que pueda tomarse una decisión sobre si se tolera el riesgo o se implantan recomendaciones que permitan reducirlos a la región de riesgo tolerable.

4.19 Sistema de inmovilización del semirremolque (sistema Anti-tow): Sistema de seguridad mecánica que tiene la función de impedir el movimiento del semirremolque por el tracto camión, cuando el MAT se encuentra conectado a los Equipos de compresión o Descompresión, con el propósito de evitar desprendimiento de la manguera. Cuando el sistema está activado se realiza el paso de aire hacia el sistema de frenos y éste se bloquea, quedando el semirremolque totalmente inmovilizado.

4.20 Unidad de Descompresión móvil: Equipo paquete que se encuentra montado sobre una plataforma móvil, la cual se ubica fija y de forma permanente en la Instalación, para realizar la actividad de Descompresión.

4.21 Zona suburbana: Área donde la población es de 2 500 a 14 999 habitantes, las viviendas se encuentran dispersas y en algunas ocasiones carecen de algunos servicios.

4.22 Zona urbana: Área habitada o urbanizada que, partiendo de un núcleo central, presenta continuidad física en todas direcciones hasta ser interrumpida, en forma notoria, por terrenos de uso no urbano como bosques, sembradíos o cuerpos de agua. Se caracteriza por presentar asentamientos humanos concentrados de más de 15 000 habitantes. En estas áreas, se asienta la administración pública, el comercio organizado y la industria. Cuenta con infraestructura, equipamiento y servicios urbanos, tales como drenaje, energía eléctrica, red de agua potable, escuelas, hospitales, áreas verdes y de diversión, etcétera.

5. Diseño

5.1 Requisitos generales de Diseño

5.1.1 El Diseño de la Instalación de Descompresión debe integrarse, como mínimo, por lo siguiente:

a) Diagramas de tubería e instrumentación;

b) Diagramas de flujo de procesos, indicando las etapas de reducción de presión;

c) Descripción del proceso, especificando el flujo volumétrico y de energía, las etapas de reducción de presión y los límites de operación, indicando las variables a controlar y sus condiciones normales, mínimas y máximas;

d) Hojas de datos de seguridad de las sustancias o productos que se manejarán;

e) Memorias de cálculo de recipientes a presión, válvulas de alivio de presión, reguladores de presión, válvulas de exceso de flujo y tuberías;

f) Memoria de cálculo de balance térmico;

g) Filosofía de operación y control;

h) Listado de instrumentos;

i) Listado de equipos;

j) Listado de válvulas;

k) Especificaciones de los equipos principales, válvulas, tuberías, accesorios, mangueras y conexiones;

l) Hojas de datos de equipos mecánicos;

m) Hoja de datos del calentador;

n) Hojas de datos de instrumentos;

o) Diagramas lógicos y de control;

p) Listado de señales de instrumentos;

q) Capacidad máxima de almacenamiento de GNC (número máximo de MAT que se podrán recibir en la Instalación de forma simultánea);

r) Características de los vehículos que suministrarán el GNC, así como de los MAT en el caso de que sean desmontables (dimensiones, masa, número de ejes de los vehículos);

s) Análisis de flexibilidad de tuberías;

t) Levantamiento topográfico;

u) Dibujos de arreglo mecánico de los equipos, y

v) Planos de las especialidades civil, mecánico, eléctrico y contra incendio.

5.1.2 Los planos de la especialidad civil deben incluir, como mínimo, lo siguiente:

a) Croquis de localización general de la Instalación de Descompresión, señalando el norte geográfico y marcando la dirección de los vientos dominantes;

b) Planos de áreas de circulación, accesos y caminos internos;

c) Plano de señalización;

d) Plano de distribución general de equipos; el cual debe incluir el detalle del numeral 6.3.5;

e) Plano de distancias mínimas de seguridad, de acuerdo con lo establecido en el numeral 5.2.1.6;

f) Plano estructural de cimentaciones de la Instalación de Descompresión con dimensiones del anclado;

g) Trazo del drenaje pluvial a línea sencilla o doble;

h) Vista de planta y cortes, longitudinal y transversal, de la zona de descarga;

i) Vista de planta y cortes, longitudinal y transversal, de la zona de Descompresión;

j) Vista de planta y cortes, longitudinal y transversal, de la zona de suministro, y

k) En su caso, plano de barandales y escaleras, de acuerdo con lo establecido en el numeral 5.2.1.4.

5.1.3 Los planos de la especialidad mecánica deben incluir, como mínimo, lo siguiente:

a) Arreglo general del Equipo de Descompresión;

b) Arreglo mecánico del filtro, calentador y bombas;

c) Corte longitudinal del Equipo de Descompresión en el que se indique tipo y ubicación de las válvulas y accesorios;

d) Dibujo isométrico de la Instalación de Descompresión de GNC;

e) Dibujo isométrico de la red de tuberías incluyendo componentes, válvulas, accesorios e indicación de soportería y anclaje de la tubería y equipos, con acotaciones, listado de materiales y cuadro de datos de diseño, y

f) Vista en planta de la Instalación de Descompresión de GNC a línea sencilla o doble, con ubicación de equipos y delimitación de áreas.

5.1.4 Los planos de la especialidad contraincendios deben incluir, como mínimo, lo siguiente:

a) Identificación de las principales áreas o zonas con riesgo de incendio;

b) Ubicación de los extintores, así como de los medios de detección de incendio, cuando sea el caso, y

c) Localización de alarmas e interruptores de activación, vista en planta.

5.1.5 Los planos del sistema eléctrico deben incluir, como mínimo, lo siguiente:

a) Vista en planta y elevación incluyendo localización de la acometida al interruptor general;

b) Diagrama unifilar general;

c) Cuadro de fuerza, carga y alumbrado;

d) Cuadro de materiales y descripción de equipos;

e) Distribución de ductos y alimentadores;

f) Sistema de tierras;

g) Memoria de cálculo de la instalación eléctrica, y

h) Plano de áreas clasificadas.

5.2 Especificaciones del proyecto civil

5.2.1 Predio

5.2.1.1 El predio de la Instalación de Descompresión debe estar conformado, como mínimo, por las zonas siguientes:

I. Zona de descarga: que incluye el ingreso, circulación y maniobra, estacionamiento de espera y de descarga para el número máximo de MAT que se esperen tener de forma simultánea, en su caso las Islas de descarga, el egreso de los vehículos que transportan el MAT y, en su caso, el Poste de descarga.

II. Zona de Descompresión: donde se ubicará el Equipo de Descompresión, ya sea integrado o paquete.

III. Zona de suministro: donde se transfiere el Gas Natural a baja presión a la Instalación de Aprovechamiento o al Sistema de Ductos.

5.2.1.2 El predio de la Instalación de Descompresión debe cumplir, como mínimo, con los requisitos siguientes:

I. Tener en la zona de descarga un piso pavimentado con asfalto, hormigón armado o pavimento articulado con acabado antideslizante y capaz de soportar las cargas transmitidas por el vehículo.

II. Contar con salidas de emergencia que favorezcan el desalojo de vehículos, personas o ambos, hacia un lugar seguro. El ancho de la salida de emergencia debe permitir tener un espacio libre mínimo de 1 m alrededor del MAT para asegurar la salida del vehículo sin restricciones del área.

III. Estar delimitado con muros de mampostería de 1.5 m de altura mínima; cuando la Instalación de Descompresión se encuentre dentro de una Instalación de Aprovechamiento, se puede tener una cerca perimetral para la zona de descarga y de Descompresión de alambre de tejido romboidal (ciclónico) o similar, de material incombustible, con una altura mínima de 1.5 m, en lugar del muro de mampostería. En ambos casos la delimitación deberá impedir el acceso a personal no autorizado y permitir la ventilación natural.

IV. Contar con drenaje y desagüe de las aguas pluviales.

V. Tener accesos vehiculares, cuyo ancho deje un espacio libre de 1 m alrededor del MAT para permitir la entrada y salida de vehículos sin restricción de área. Las puertas para personas pueden ser parte integral de la puerta para semirremolques.

5.2.1.3 Los equipos de la Instalación de Descompresión, excepto la Unidad de Descompresión móvil; deben estar localizados sobre cimentación o estructuras con sistemas de anclaje, capaz de amortiguar vibraciones excesivas y resistir los esfuerzos de la acción sísmica o viento.

5.2.1.4 En caso de que la Descompresión se realice por medio de una Unidad de Descompresión móvil, esta debe cumplir, como mínimo, con los requisitos siguientes:

I. Estar ubicada en un lugar establecido y delimitado para tal fin, con un espacio libre mínimo de 1 m alrededor de la misma.

II. Contar con escaleras fijas o móviles, las cuales deben tener una resistencia mecánica que permita soportar las cargas de las actividades para las que son destinadas; elementos que eviten el deslizamiento de su punto de apoyo durante su uso; un ancho mínimo de 50 cm; una distancia entre peldaños no mayor de 38 cm; espacios libres de por lo menos 18 cm, medidos en sentido transversal y hacia afuera por ambos lados, y protecciones laterales que permitan el ascenso y descenso del personal.

III. Contar con barandales desmontables de al menos 90 cm ± 10 cm de altura en las áreas donde se realice la operación y mantenimiento del equipo para evitar el riesgo de caída.

5.2.1.5 Si el diseño del Equipo de Descompresión cuenta con cabina se debe cumplir, como mínimo, con los requisitos siguientes:

I. Contar con el grado de protección IP-23 para proteger al equipo contra contacto directo y condiciones climatológicas, indicado en el apéndice D de la NOM-001-SEDE-2012.

II. Contar con ventilación que evite la acumulación del gas por arriba del 20% del límite inferior de inflamabilidad (LFL).

III. Contar con un sistema de detección de gas, localizado de acuerdo con las recomendaciones del fabricante.

IV. Ser de materiales resistentes a la corrosión.

V. En caso de usar carcasas de plásticos, deben ser antiestáticas o conductoras.

VI. Las piezas y componentes instalados dentro del gabinete o caseta deben estar protegidos contra el acceso no autorizado con cerraduras o interruptores.

5.2.1.6 El MAT y el Poste de descarga deben cumplir con las distancias mínimas de seguridad indicadas en la Tabla 1, medidas del punto más cercano del MAT o Poste de descarga, hasta la vertical del elemento indicado en la primera columna.

TABLA 1-Distancias mínimas de seguridad

Hasta |

Desde |

|

MAT (m) |

Poste de descarga (m) |

|

a) Edificios y construcciones con aberturas. |

3 |

3 |

b) Material combustible. |

3 |

--- |

c) Límite de propiedad contigua donde se pueda construir (lugar sin construcciones). |

3 |

3 |

d) Fuente de ignición. |

3 |

3 |

e) Calle pública, acera más cercana o autopista. |

3 |

3 |

f) Vía del ferrocarril. |

15 |

15 |

g) Recipientes superficiales que contienen líquidos inflamables y combustibles. |

6 |

--- |

h) Lugares de concentración pública y vivienda. |

30 |

--- |

5.2.1.7 Si las distancias resultantes en el Análisis de Riesgos para el Sector Hidrocarburos y en el Análisis de consecuencias, considerando el radio de afectación por radiación térmica y sobrepresión, son mayores a las mínimas establecidas en la Tabla 1, deben prevalecer las distancias derivadas de los análisis referidos. En ningún caso las distancias mínimas de seguridad pueden ser menores a las establecidas en la Tabla 1.

5.2.1.8 En caso de que los radios de afectación de las consecuencias rebasen los límites de la Instalación de Descompresión, se deben implementar las recomendaciones derivadas de la realización de un Análisis de Capas de Protección (LOPA) que permita la reducción del riesgo de los Escenarios categorizados como no tolerables, así como los Riesgos ALARP.

5.2.2.1 Cuando la Instalación de Descompresión cuente con Poste de descarga para la recepción del GNC, este debe cumplir, como mínimo, con los requisitos siguientes:

I. Estar ubicado en espacios abiertos sobre una plataforma de concreto, al menos 0.15 m arriba del NPT.

II. Estar protegidos contra impacto vehicular por medio de postes, muretes o protecciones en “U”, de conformidad con lo establecido en el numeral 6.2.5, colocados a una distancia no menor a 0.3 m del Poste de descarga más cercano.

III. Las boquillas de descarga deben estar como mínimo a 0.40 m del borde de la plataforma del semirremolque.

5.2.2.2 Área de descarga del MAT

I. Cuando la Instalación sea diseñada para que el MAT permanezca fijo al semirremolque durante su descarga, el área de descarga debe cumplir, como mínimo, con los requisitos siguientes:

a) Contar con un tope fijo de contención de 0.20 m de altura mínima, respecto al NPT, cuando el semirremolque entre de reversa para resistir impactos a una velocidad de hasta 10 km/h y tener una distancia mínima de 1 m entre el borde de la plataforma hacia la protección contra impacto vehicular;

b) Estar delimitada con un espacio libre mínimo de 1 m en todos los lados del semirremolque;

c) Tener una pendiente que no sea mayor al 1%, y

d) Cuando se reciba más de un semirremolque, se debe contar con grupos de máximo 6 semirremolques, los cuales deben estar separados a una distancia no menor a 8 m del MAT más cercano de otro grupo de semirremolques.

II. Cuando la Instalación sea diseñada para que el MAT se desmonte del semirremolque, se debe contar con una o más Islas de descarga para ubicar los MAT intercambiables; cada Isla debe cumplir, como mínimo, con los requisitos siguientes:

a) Estar situada a por lo menos, 0.20 m arriba del NPT;

b) Estar dispuesta y orientada de tal manera que los semirremolques estén en todo momento dirigidos hacia la salida de la Instalación;

c) Contar con un espacio libre mínimo de 1 m entre todos los lados de cada MAT, y

d) Disponerse en grupos con un máximo de nueve MAT por Isla, y en caso de existir más de una Isla, éstas deben estar dispuestas en forma paralela y con distancia mínima de 8 m entre los bordes de la plataforma.

III. Cuando el diseño de la Instalación sea para que el MAT se desmonte del semirremolque, el área donde se estacionará el semirremolque debe cumplir con los incisos a), b) y c) de la fracción I del numeral 5.2.2.2.

5.2.3 Área de maniobras

5.2.3.1 El camino debe tener un ancho suficiente que permita dejar un espacio libre mínimo de 1 m alrededor del MAT para asegurar su libre tránsito.

5.2.3.2 Cuando los semirremolques se muevan en reversa, el movimiento deberá ser en un solo sentido y deben quedar estacionados, para la descarga de GNC, en dirección hacia la salida para facilitar su desalojo en caso de una emergencia.

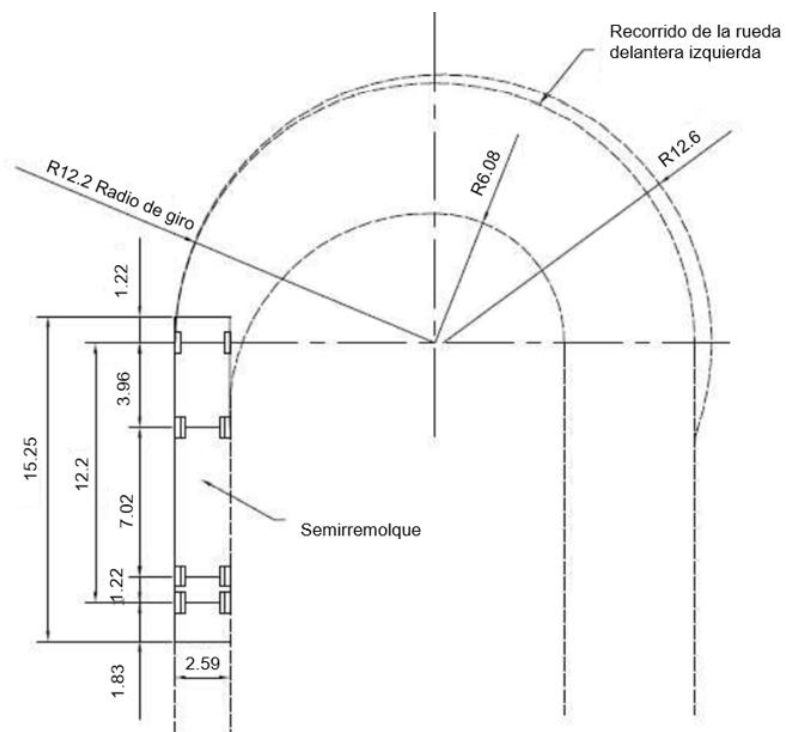

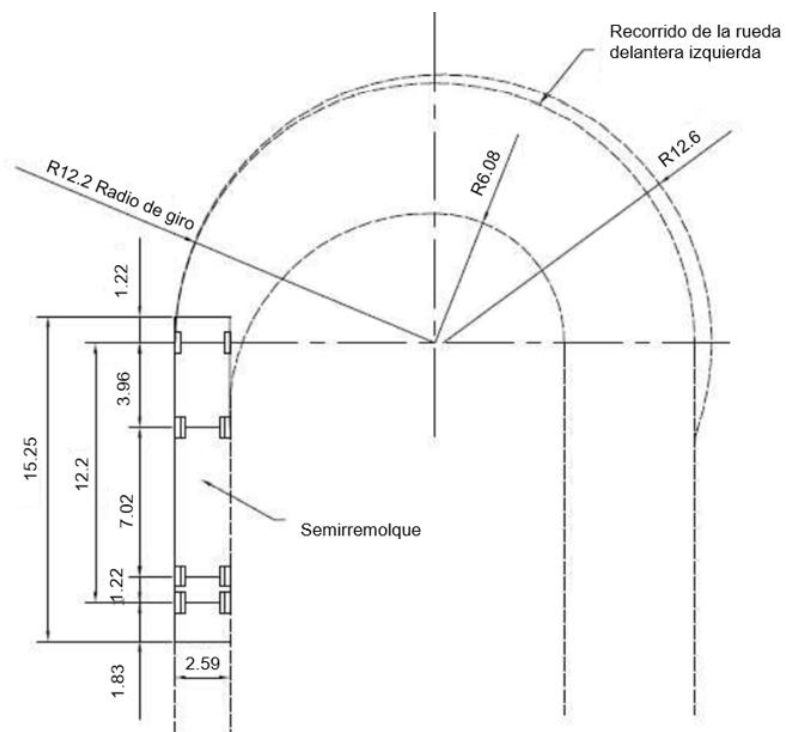

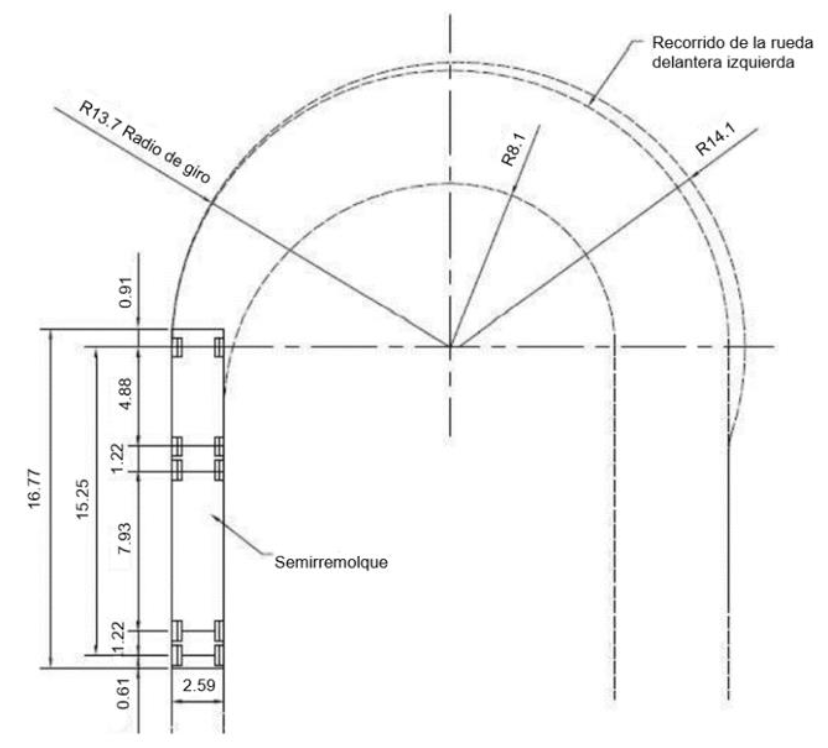

5.2.3.3 Cuando el semirremolque requiera dar un giro dentro de la Instalación, el trazado de su trayectoria debe cumplir con los radios de giro (medido en metros) establecidos en la Figura 1.

FIGURA 1–Radios de giro

5.3 Especificaciones del proyecto mecánico

5.3.1 Mangueras y conexiones de mangueras

5.3.1.1 Las mangueras para descarga del GNC deben cumplir, como mínimo, con los requisitos siguientes:

I. Con el estándar ANSI/CSA NGV 4.2-2014/CSA 12.52-2014 o aquel que lo sustituya, o su equivalente para la fabricación de mangueras de GNC.

II. Tener una longitud máxima de 7.6 m.

III. Estar protegidas contra daño mecánico por abrasión mediante un recubrimiento de poliuretano, anillos de metal o cualquier otro elemento de protección que recomiende el fabricante.

5.3.1.2 Los acoplamientos de conexión para descargar el GNC deben ser del tipo desacople rápido y deben cumplir con el estándar ISO 7241 vigente, o su equivalente para el diseño y/o fabricación de acoplamientos de acción rápida.

5.3.2 Filtros

5.3.2.1 Cuando el Equipo de Descompresión requiera de elementos de filtración, éstos deben cumplir, como mínimo, con los requisitos siguientes:

I. Ser capaces de eliminar posibles condensados y/o partículas sólidas mayores que 5 micrones, con una eficiencia de retención del 99,9% y un grado de contaminación máximo de 30 mg/m3 de gas.

II. Ser diseñados para la máxima presión de entrada de acuerdo con el código ASME Sección VIII División 1 vigente, o su equivalente para el diseño de recipientes a presión.

5.3.2.2 El diámetro del cuerpo del filtro debe ser calculado para la mínima presión de entrada y el máximo caudal.

5.3.3 Reguladores de presión

5.3.3.1 El Equipo de Descompresión debe contar con reguladores de presión de acuerdo con el número de etapas definidas en el proceso.

5.3.3.2 El cálculo para el dimensionamiento debe ser conforme el estándar ISA 75.01.01 vigente, el método MASONEILAN, el método FISHER o el método indicado por el fabricante; del dimensionamiento resultante se debe seleccionar el tipo de cuerpo, obturador y controlador. El obturador debe tener cierre hermético cuando el consumo de fluido es nulo.

5.3.3.3 El dimensionamiento y tolerancia entre caras de bridas de clase 600 y menores debe cumplir con el estándar IEC 60534-3-1 vigente o su equivalente, y para clase mayor de 600 de acuerdo con el estándar ANSI/ISA 75.08.01 vigente o su equivalente.

5.3.3.4 Los intervalos de presión-temperatura y dimensiones para las conexiones deben cumplir con el código ASME B16.34 vigente o su equivalente.

5.3.3.5 Los extremos de la válvula reguladora de presión deben ser integrales al cuerpo de ésta y ser bridados o roscados.

5.3.3.6 Los internos de la válvula reguladora deben resistir y ser compatibles químicamente al Gas Natural, así como resistir a la velocidad del fluido, las caídas de presión y a las condiciones de presión y temperatura.

5.3.3.7 Los reguladores de presión de la última etapa deben garantizar un valor constante de la presión de salida de acuerdo con las condiciones de operación establecidas, con una tolerancia comprendida entre ± 10% de variación ante cualquier fluctuación de caudal dentro de las condiciones normales de operación.

5.3.3.8 Si la regulación se efectuara en dos o más etapas y el regulador de la segunda etapa no fuera apto para soportar la máxima presión de suministro, debe integrarse un medio de protección para no comprometer las etapas consecuentes, por medio de válvulas de bloqueo por sobrepresión o válvulas de alivio de presión.

5.3.4 Equipo de calentamiento

5.3.4.1 Se debe contar con un Equipo de calentamiento que asegure que se mantenga la temperatura del Gas Natural en los límites de operación definidos para la Descompresión, de acuerdo con la memoria de cálculo del balance térmico. Según el tipo de calentador, éste debe cumplir como mínimo con los requisitos siguientes:

I. Si el calentamiento se realiza por medio de intercambiadores de calor, éstos deben cumplir con el código ASME Sección VIII División 1 vigente, el estándar CSA B51 vigente, el estándar BS EN 13445-3 vigente, o su equivalente para el diseño y/o fabricación de equipos sujetos a presión.

II. Si el calentamiento se realiza por medio de un calentador a fuego directo (boiler), éste debe cumplir con alguno de los siguientes códigos o estándares: ASME Sección IV vigente, ANSI Z21.10.3-2017/CSA 4.3-2017 o aquel que lo sustituya, DIN EN 303-3 vigente, DIN 4702-1 vigente, UNE EN 15502-2-2 vigente, o su equivalente para el diseño y/o fabricación de calentadores a fuego directo.

III. Si el calentamiento se realiza por medio de un calentador eléctrico, éste debe cumplir con los requisitos para equipo eléctrico según la clasificación de área correspondiente, de acuerdo con la NOM-001-SEDE-2012; en caso de tener equipos sometidos a presión se debe cumplir con el código ASME Sección VIII División 1 vigente, o su equivalente para el diseño y/o fabricación de equipos sujetos a presión.

IV. Si el calentamiento se realiza por medio de un calentador catalítico, éste debe cumplir con el código ASME Sección VIII División 1 vigente, el estándar ANSI Z83.20-2016-CSA 2.34-2016 o aquel que lo sustituya, o su equivalente para el diseño y/o fabricación de calentadores catalíticos.

V. Si el calentamiento se realiza por medio un sistema dual, este debe cumplir con el código ASME Sección VIII, División 1 vigente o su equivalente, así como con los requisitos para equipo eléctrico según la clasificación de área correspondiente de acuerdo con la NOM-001-SEDE-2012.

5.3.4.2 Se debe contar con un sistema de control automático que asegure que las condiciones de temperatura se mantendrán dentro de los límites definidos durante el proceso.

5.3.5 Requisitos generales de tuberías

5.3.5.1 Las tuberías de alta y baja presión deben ser diseñadas considerando, como mínimo, los requisitos siguientes:

I. La velocidad del flujo del Gas Natural en las tuberías no debe ser mayor de 25 m/s y para tuberías en equipo de medición no deberá exceder la recomendación del fabricante.

II. Las pérdidas de presión no deben ser mayor al 10% de la presión de operación en la tubería.

III. Cumplir con el código ASME B31.3 vigente, o su equivalente para el diseño y/o fabricación de tuberías.

5.3.5.2 Las tuberías de alta y baja presión deben cumplir como mínimo, con los requisitos siguientes:

I. Ser sin costura hasta diámetros de DN 50, utilizando accesorios soldados o roscados.

II. Ser soldadas o con bridas cuando estén conectadas a equipos y se tenga un diámetro mayor a DN 50, excepto en conexiones para válvulas de exceso de flujo.

III. Evitar el uso de tuberías con diámetros inferiores a DN 12.7.

IV. Si el material de la tubería es acero al carbono debe cumplir con alguno de los siguientes estándares: ASTM A-106 vigente, ASTM-A-53-20 vigente, API SPEC 5L vigente, o su equivalente; en caso de seleccionar otro material este deberá ser apto para la conducción de Gas Natural a las condiciones operativas mínimas y máximas del proceso y deberá indicarse el estándar aplicable al material de la tubería.

V. Las uniones de las tuberías y accesorios soldados deben cumplir con el código ASME B16.25 vigente, ASME B16.9 vigente, ANSI/MSS SP-25 vigente, o su equivalente.

VI. Las uniones roscadas de las tuberías deben cumplir con el código ASME B16.11 vigente, o su equivalente.

VII. Las uniones bridadas deben cumplir con el código ASME B16.5 vigente, o su equivalente.

5.3.5.3 Las tuberías aéreas y las tuberías a la intemperie deben tener soportes en tramos de forma que no se produzcan esfuerzos superiores a la resistencia de trabajo permitida del tubo y que la flecha no exceda 1% del claro, considerando las cargas por presión de prueba hidrostática, el peso propio y el peso del agua, resultado del análisis de flexibilidad.

5.3.5.4 Las tuberías enterradas deben tener un mínimo de 600 mm por debajo del NPT, medido hasta la parte superior de la tubería.

5.3.6 Juntas y espárragos

5.3.6.1 Los espárragos deben ser de acero al carbono grado B7 y cumplir con el estándar ASTM-A-193 vigente o su equivalente, y el material de la tuerca debe ser de acero al carbono grado 2 H y cumplir con el estándar ASTM-A-194 vigente o su equivalente.

5.3.6.2 Los espárragos deben ser totalmente roscados con el tipo de rosca 8 UN o cumplir con el código ASME B1.1 vigente o su equivalente. El largo de éstos se ajustará a lo indicado por el código ASME B16.5 vigente o su equivalente, y las tuercas se ajustarán a lo indicado por el código ASME B18.2.1 vigente o su equivalente.

5.3.6.3 Las juntas o empaques deben cumplir con el estándar ANSI B16.20 vigente o su equivalente, deben ser aptos para trabajar con Gas Natural y resistir la máxima presión y temperatura máxima y mínima de trabajo.

5.3.6.4 Las juntas o empaques no metálicos deben ser del tipo lámina o espiro metálicos, en ambos casos libres de asbestos, y poseer un punto de fusión mínimo de 560 ºC.

5.3.7 Válvulas manuales

5.3.7.1 Deben ser del tipo esférica, aprobadas para su uso con Gas Natural y deben cumplir, como mínimo, con lo siguiente:

I. Estar de acuerdo con el estándar ISO 14313 vigente, el estándar API SPEC 6D vigente, o su equivalente para el diseño y/o fabricación de válvulas.

II. Ser a prueba de fuego conforme al estándar API STD 607 vigente, o su equivalente para pruebas de válvulas.

III. Ser metálicas incluyendo el cuerpo y el elemento sellante.

IV. No deben utilizarse con asiento suave si existe la posibilidad de que su condición de controlar el flujo de gas pudiera verse afectada por una previsible exposición al calor.

V. Estar dimensionadas de acuerdo con el estándar ASME B16.10 vigente o su equivalente.

VI. Las conexiones deben cumplir con el estándar ASME B16.34 vigente o su equivalente.

5.3.7.2 Contar con válvulas de bloqueo manual a la entrada y a la salida del Equipo de Descompresión para aislar el Gas Natural ante una falla del sistema, deben ubicarse antes del primer filtro de la línea principal y después de la válvula de seguridad de la línea principal. Para el caso de Equipos integrados, éste debe contar con los sistemas de corte necesarios para activarse en caso de falla.

5.3.8 Válvulas de corte

5.3.8.1 Las válvulas de corte situadas Aguas abajo del regulador de presión, que no estuvieran protegidas por válvulas de seguridad, deben soportar la máxima presión de entrada a dicho regulador.

5.3.8.2 Deben accionarse por medio de actuadores eléctricos o neumáticos. Si las válvulas de corte son accionadas por actuadores eléctricos, los actuadores deben estar de acuerdo con la clasificación de áreas peligrosas de la NOM-001-SEDE-2012.

5.3.8.3 El diseño de accionamiento de la válvula de corte a una condición segura debe ser que a falta de energía cierre.

5.3.9 Válvulas de alivio de presión

5.3.9.1 La Instalación de Descompresión debe contar con válvulas de alivio de presión, entre cada etapa de reducción de presión.

5.3.9.2 Deben ser seleccionadas, dimensionadas y cumplir con lo establecido en la NOM-093-SCFI-2020.

5.3.9.3 La sobrepresión debe encontrase dentro de un intervalo de 15% al 28% de la presión de ajuste.

5.3.9.4 Deben tener un sistema de venteo cuya ubicación debe tomar en cuenta los vientos predominantes con respecto a la Instalación y estar diseñado para un evento de descarga simultánea dirigida hacia el exterior y verticalmente de manera que el gas liberado no pueda ser acumulado en la Instalación, edificios contiguos, otros equipos o áreas públicas. La tubería de ventilación debe estar, como mínimo, a 3 m sobre el NPT y de otras áreas de trabajo o 1 m más alto que los edificios circundantes dentro de un radio de 5 m, el que sea más alto. El eje del flujo de descarga no debe dirigirse hacia abajo o hacia otras estructuras o equipos en un radio de 5 m.

5.3.10 Dispositivos de ruptura

5.3.10.1 Se debe de contar con dispositivos de ruptura situados en la manguera de descarga de GNC, que cumplan con el estándar ANSI/IAS NGV 4.4-1999/CSA 12.54-M1999 (R2014) o aquel que lo sustituya, o su equivalente para el diseño y/o fabricación de dispositivos de ruptura para GNC, que aseguren el corte total de flujo de Gas Natural en la manguera ante una desconexión inesperada debido a un movimiento del semirremolque. Se podrá prescindir de este dispositivo cuando se compruebe que la totalidad de semirremolques que suministran GNC a la Instalación de Descompresión cuentan con un Sistema de inmovilización del semirremolque (sistema Anti-tow).

5.3.10.2 Debe de separarse ante la aplicación de una fuerza no mayor a 660 N en cualquier dirección.

5.3.11 Instrumentación y control

5.3.11.1 Se debe contar con un sistema de instrumentación y control de las variables de presión, temperatura y flujo en el Equipo de Descompresión, el cual debe cumplir, como mínimo, con lo siguiente:

I. Contar con sensores de temperatura en los equipos y tuberías que estén sujetos a efectos por congelamiento.

II. Contar con transmisores de presión para el monitoreo del Gas Natural.

III. Contar con un sistema de seguridad de presión automático por alta presión a falla de los reguladores de presión.

IV. Contar con indicadores de presión del tipo bourdon o diafragma cuyo diseño cumpla con lo establecido en el estándar ASME B40.100 vigente o su equivalente, con escala circular concéntrica. Deben tener una precisión del 1% y con un alcance de la escala tal que la presión de operación esté comprendida entre el 50% y 75% de ésta. Los que se instalen a la intemperie deben ser herméticos al agua y el polvo.

V. Contar con un manómetro de presión diferencial en los filtros, o en su defecto, realizar la medición de presión antes y después de ellos.

VI. Contar con un sistema de medición del Gas Natural, los medidores deben ser resistentes a la acción del gas y a la corrosión del medio ambiente, herméticos y capaces de soportar las condiciones de presión y temperatura de operación, en caso de ser del tipo diafragma deben estar de conformidad con la NOM-014-SCFI-1997.

VII. Los indicadores de temperatura deben ser de tapa roscada y aro metálico. El mecanismo multiplicador debe ser de acero inoxidable con bujes de bronce y unidad de medida °C.

VIII. El termopozo debe ser de barra maquinada de acero inoxidable.

5.4 Especificaciones del proyecto contraincendios

5.4.1 Sistema de paro por emergencia

5.4.1.1 La Instalación de Descompresión debe de contar con activadores de modo manual y remoto del sistema de paro por emergencia.

5.4.1.2 Debe estar ubicados a una distancia no mayor a 10 m del Equipo de Descompresión y a una distancia no mayor a 3 m del Poste de descarga.

5.4.1.3 El sistema de paro por emergencia y demás elementos que lo conforman deben cumplir con la clasificación de áreas peligrosas de acuerdo con la NOM-001-SEDE-2012.

5.4.1.4 El equipo debe estar dispuesto de modo que, cuando se active un dispositivo de paro de emergencia o corte de energía eléctrica, el equipo permanezca fuera de operación o en espera hasta que se active manualmente o se reinicie después de pasar a una condición segura.

5.4.1.5 Debe contar con alarmas visibles y audibles.

5.4.2 Sistemas de protección contra incendio

5.4.2.1 Se deben tener instalados extintores del tipo ABC de polvo químico presurizado del tipo I, mayor o igual a 9 kg, en el área de descarga, en el Equipo de Descompresión y, como mínimo, uno cada 200 m2 de superficie o fracción adicional a los anteriores, de forma tal que la distancia máxima de recorrido para acceder a un extintor no exceda de 10 m, tomando en cuenta las vueltas y rodeos necesarios.

La clasificación de los extintores referida en el párrafo anterior debe de cumplir con lo establecido en la NOM-002-STPS-2010.

5.4.2.2 Si la zona de descarga está integrada por más de cuatro mangueras de descarga, se debe disponer de un extintor rodante tipo ABC de polvo químico presurizado que tenga una capacidad igual o mayor a los 70 kg del tipo II, y debe colocarse sobre una base de hormigón.

La clasificación de los extintores referida en el párrafo anterior debe de cumplir con lo establecido en la NOM-002-STPS-2010.

5.4.2.3 Se debe contar con extintores del tipo CO2, cerca de los tableros eléctricos.

5.4.2.4 Cuando la Instalación de Descompresión se diseñe para que permanezca más de un MAT para el suministro de GNC, deben incorporarse las recomendaciones derivadas del Análisis de Riesgos para el Sector Hidrocarburos para garantizar la protección de la totalidad de los MAT y del Equipo de Descompresión ante un escenario de incendio.

5.5 Especificaciones del proyecto eléctrico

5.5.1 La Instalación de Descompresión debe contar con los planos eléctricos, memorias técnico-descriptivas y aquellos documentos donde se constate la clasificación de áreas peligrosas de conformidad con la NOM-001-SEDE-2012.

5.5.2 La Instalación de Descompresión debe contar con las especificaciones para equipos, materiales y sistemas eléctricos de conformidad con la NOM-001-SEDE-2012.

5.5.3 Se debe contar con alumbrado con circuito eléctrico independiente en los accesos hacia el Área de maniobras, zona de descarga, zona de Descompresión y zona de suministro.

5.5.4 Las Islas y los Postes de descarga deben contar con conexión a tierra mediante cables flexibles y pinzas tipo caimán para conectar los vehículos que se descarguen el GNC.

5.5.5 Todos los equipos metálicos que conformen la Instalación de Descompresión deben estar conectados a tierra, incluyendo, en su caso, la Unidad de Descompresión móvil.

5.5.6 Los tableros de distribución de acometida deben colocar barreras de manera que ninguna barra colectora o terminal no aislada y no puesta a tierra de acometida queden expuestas al contacto involuntario por parte de las personas.

5.5.7 El predio de la Instalación de Descompresión debe contar con la cobertura de un sistema de protección contra tormentas eléctricas.

5.6 Análisis de riesgos para el Sector Hidrocarburos

Las recomendaciones derivadas del Análisis de Riesgos para el Sector Hidrocarburos, realizado durante la etapa de Diseño, deben ser integradas a la ingeniería de detalle de la Instalación de Descompresión de Gas Natural Comprimido.

5.7 Dictamen de Diseño

5.7.1 El Regulado debe obtener un Dictamen de Diseño, emitido por una Unidad de Inspección, en el que conste que la Ingeniería de detalle de las Instalaciones nuevas, ampliadas o con modificaciones al proceso, se realizó conforme lo establecido en el capítulo 5.

5.7.2 El Dictamen de Diseño debe ser conservado por el Regulado en sus Instalaciones, durante el ciclo de vida del Proyecto y debe presentarse cuando la Agencia lo requiera, para acreditar que el Diseño de las Instalaciones y equipos son acordes con la normatividad aplicable.

6. Construcción

6.1 Respecto a la Evaluación del Impacto Ambiental del proyecto de Descompresión, el Regulado podrá presentar un Informe Preventivo a la Agencia, de acuerdo con lo establecido en el Apéndice A (Informativo).

6.2 Se debe realizar la Construcción de la Instalación conforme al Diseño dictaminado y a lo establecido en el capítulo 6; si durante la Construcción se realizan modificaciones al Diseño original, se debe asegurar que éstas cumplan con lo establecido en el capítulo 5.

6.3 Especificaciones de la especialidad Civil

6.3.1 El predio de la Instalación de Descompresión debe cumplir, como mínimo, con los requisitos siguientes:

I. Tener una superficie nivelada y pendientes del 1% para desalojo del agua pluvial que eviten su inundación; el nivel del terreno no debe ser inferior a la ruta o camino existente.

II. Contar con una franja alrededor del cerco perimetral de, como mínimo, 1 m de ancho libre de malezas.

III. Tener alrededor de cada equipo un espacio libre de al menos 0.9 m para facilitar su montaje.

6.3.2 La Instalación de Descompresión no debe contar con techos que permitan la acumulación de gas.

6.3.3 En caso de que la Descompresión se realice por medio de una Unidad de Descompresión móvil, se debe cumplir como mínimo con los requisitos siguientes:

I. Delimitar la ubicación de la unidad con franjas amarillas de al menos 5 cm de ancho, pintadas o adheridas al piso.

II. Contar con topes reforzados de concreto en el área en que se ubicará la plataforma.

III. La plataforma, escaleras y demás elementos estructurales por donde transite el personal deben contar con superficies antiderrapantes o protecciones que eviten que el personal resbale al usarlas.

6.3.4 La zona de descarga debe cumplir, como mínimo, con los requisitos siguientes:

I. Contar con un tope fijo de contención, fabricado de neopreno o cualquier material resistente a la humedad, aceites, variaciones de temperatura, rayos UV y resistencia al impacto a una velocidad de 10 km/h.

II. En caso de contar con Isla de descarga, esta debe ser de hormigón o mampostería.

6.3.5 Cuando el Equipo de Descompresión esté expuesto a cuando menos 1 m del tránsito vehicular se debe contar con protecciones contra impacto vehicular marcadas con franjas diagonales alternas amarillas y negras, las cuales deben cumplir como mínimo, con los requisitos siguientes:

I. Postes.

Deben estar espaciados no más de 1.00 m entre caras interiores, enterrados verticalmente no menos de 0.90 m bajo NPT, con altura mínima de 0.90 m sobre NPT y construidos de cualquiera de los siguientes materiales:

a) Concreto armado: De al menos 0.20 m de diámetro;

b) Tubería de acero al carbono: Cédula 80, de al menos 102.00 mm de diámetro nominal, o

c) Tubería de acero al carbono: Cédula 40, de al menos 102.00 mm de diámetro nominal, rellena con concreto.

II. Muretes de concreto armado

Deben estar espaciados no más de 1.00 m entre caras laterales, enterrados verticalmente no menos de 0,40 m bajo el NPT, con altura mínima de 0.75 m sobre NPT y al menos 0,20 m de espesor. Se permite también el murete corrido.

III. Protecciones en "U" (grapas)

Deben ser de tubería de acero al carbono, cédula 40 con o sin costura, de al menos 102.00 mm de diámetro nominal, enterradas verticalmente no menos de 0.90 m bajo NPT. La parte alta del elemento horizontal debe quedar a una altura mínima de 0.75 m sobre NPT. La separación máxima entre las caras de cada grapa, y entre grapas, debe ser de 1.00 m.

6.3.6 Para la recepción del MAT se debe contar con un sistema de tierras fijo que debe cumplir, como mínimo, con los requisitos siguientes:

I. Los electrodos de puesta a tierra deben ser horizontales, de materiales conductores y estar enterrados por lo menos a una profundidad de 0.6 m.

II. Los electrodos no deben ser aislados para facilitar la detección de defectos u otras anomalías que pudieran alterar su funcionamiento.

III. La conexión a los electrodos debe ser mediante tornillos o abrazaderas.

IV. El conductor de bajada debe contar con una canalización no metálica, con resistencia a la intemperie sobre su superficie, con el objeto de reducir la posibilidad de contacto accidental o incidental de los trabajadores.

V. El conductor de bajada debe estar colocado de tal forma que su recorrido sea lo más corto posible y se eviten cruces con instalaciones eléctricas.

6.3.7 Los caminos del Área de maniobras deben estar pavimentados con asfalto, hormigón armado o pavimento articulado y estar delimitados con franjas, señalizados e iluminados.

6.3.8 La Instalación de Descompresión debe contar con señales y letreros de identificación de acuerdo con lo siguiente:

I. Señales de prohibición en lugares visibles del área de descarga y Equipo de Descompresión: “PROHIBIDO EL PASO”, “PROHIBIDO FUMAR” y "PROHIBIDO GENERAR LLAMA ABIERTA E INTRODUCIR OBJETOS INCANDESCENTES".

II. Señales de precaución en lugares visibles del área de descarga y Equipo de Descompresión, “PRECAUCIÓN MATERIALES INFLAMABLES Y COMBUSTIBLES”, “PRECAUCIÓN, MATERIALES CON RIESGO DE EXPLOSIÓN”, “RIESGO POR BAJA TEMPERATURA/ CONDICIONES DE CONGELAMIENTO”.

III. En cada botón de paro de emergencia, un letrero con las palabras "PARO DE EMERGENCIA”, en letras rojas sobre fondo blanco.

6.3.8.1 Los tableros de control eléctrico deben estar marcados para indicar riesgos de alto voltaje y descargas eléctricas.

6.3.8.2 Se podrán colocar otros letreros para identificar riesgos, peligros y características de mitigación específicos de la Instalación.

6.4 Especificaciones de la especialidad mecánica

6.4.1 Mangueras y conexiones de mangueras

6.4.1.1 Se deben emplear mangueras marcadas por el fabricante, que indiquen el nombre del fabricante o marca comercial, identificación de servicio, presión de diseño y vida útil.

6.4.1.2 Se debe contar con el certificado de fabricación de las mangueras donde se indiquen las condiciones de uso, ensayos y que han cumplido con el estándar de fabricación ANSI/CSA NGV 4.2-2014 / CSA 12.52-2014 o aquel que lo sustituya, o su equivalente.

6.4.1.3 Las mangueras deben estar protegidas cuando no se encuentren en uso mediante postes de soporte o mediante su resguardo en un área específica.

6.4.1.4 Se deben emplear acoplamientos de conexión para descargar el GNC, los cuales deben contar con su certificado de fabricación de acuerdo con el estándar ISO 7241 vigente, o su equivalente para la fabricación de acoplamientos de acción rápida.

6.4.1.5 Los acoples de mangueras al MAT no pueden ser roscados.

6.4.2 Filtros

6.4.2.1 Cuando el Equipo de Descompresión cuente con elementos de filtración de líquidos y/o partículas, estos deben cumplir como mínimo con los requisitos siguientes:

I. Contar con el certificado del fabricante donde se indique el diseño, características constructivas y de funcionamiento, materiales de construcción y pruebas, de acuerdo con el código ASME Sección VIII División 1 vigente, o su equivalente para el diseño y/o fabricación de recipientes sujetos a presión.

II. Contar con una placa de identificación donde se indique: nombre del fabricante, modelo, código de diseño, caudal de diseño, presión de diseño, cantidad de elementos filtrantes y sentido del flujo.

III. Tener sistema de drenaje manual, contar con dos válvulas de bloqueo en serie (una de sacrificio y otra de cierre).

6.4.2.2 Los elementos filtrantes deben cumplir, como mínimo, con los requisitos siguientes:

I. Tener protección mecánica interna y externa, para evitar el arrastre de material filtrante por saturación de éste.

II. Ser reemplazables sin necesidad de desmontar el filtro de la línea.

6.4.3 Reguladores de presión

6.4.3.1 Los reguladores de presión deben contar con los certificados de fabricación y pruebas siguientes:

I. Certificado de fabricación de acuerdo con el estándar IEC 60534-3-1 vigente, el estándar ANSI/ISA 75.08.01 vigente o su equivalente.

II. Certificado de fabricación para conexiones de acuerdo con el código ASME B16.34 vigente o su equivalente.

III. Certificado de prueba hidrostática de acuerdo con el estándar ANSI/FCI 4-1 vigente o su equivalente.

IV. Certificado de prueba de hermeticidad de acuerdo con el estándar ANSI/FCI 70-3 vigente o su equivalente.

V. Certificado de pruebas de ruido aerodinámico de acuerdo con el estándar IEC 60534-8-1 vigente o su equivalente, y para ruido hidrodinámico de acuerdo con el estándar IEC 60534-8-2 vigente o su equivalente.

VI. Cuando se requiera la prueba de capacidad de flujo (Cv), ésta debe estar de acuerdo con el estándar IEC 60534-4 vigente o su equivalente.

6.4.3.2 Si la regulación se efectuara en dos o más etapas y el regulador de la segunda etapa no fuera apto para soportar la máxima presión de suministro, la protección de este segundo debe tener una válvula de bloqueo por sobrepresión, colocada Aguas arriba del primer regulador cuya señal de comando sea tomada Aguas arriba del segundo regulador.

6.4.3.3 Deben tener una placa de identificación donde se incluyan, al menos, los siguientes datos: caudal en m3/h para la presión mínima de entrada, nombre del fabricante, presión admisible máxima en bar y valor de ajuste de la presión regulada en bar.

6.4.3.4 Se debe asegurar que el regulador opere dentro del rango recomendado por el proveedor.

6.4.4.1 Debe contar con el certificado de fabricación y certificado de pruebas para el tipo de calentador seleccionado conforme a lo establecido en el numeral 5.3.4.1.

6.4.4.2 Debe contar con una placa de identificación donde se indique como mínimo lo siguiente: nombre del fabricante, modelo, código de diseño, caudal de diseño, presión de diseño, temperatura de diseño de entrada y salida.

6.4.5 Tuberías, válvulas y conexiones

6.4.5.1 Las tuberías deben contar, como mínimo, con los requisitos siguientes:

I. Certificado de fabricación de acuerdo con el código ASME B31.3 vigente o su equivalente.

II. Estar marcados o con placa de identificación.

III. No presentar signos de alteración, modificación o soldadura después de su fabricación.

6.4.5.2 Todas las uniones soldadas deben realizarse por soldadores calificados, de acuerdo con lo indicado en el código ASME Sección IX vigente, o su equivalente para calificación de soldadores. Debe contarse con el informe por escrito del resultado.

6.4.5.3 Se permite el uso de bridas en líneas de alta presión cuando sea compatible con la presión de operación de la tubería. No se permite el uso de bridas en líneas de alta presión enterradas.

6.4.5.4 Las uniones de las tuberías soldadas deben someterse a exámenes no destructivos de acuerdo con lo indicado en el capítulo V del código ASME B31.3 vigente, o su equivalente para exámenes no destructivos.

6.4.5.5 Las tuberías no deben estar en contacto con ningún cable o artefacto eléctrico para evitar los peligros de chispas o de corrosión.

6.4.5.6 Se debe tener una distancia mínima de 1 m entre tuberías y cable eléctrico; se puede entubar el cable eléctrico para evitar la separación indicada.

6.4.5.7 Toda tubería conectada a un equipo fijo o a un punto fijo, debe de contar con soportes o anclaje fabricados en acero al carbono y su Instalación debe cumplir, como mínimo, con los requisitos siguientes:

I. No deben provocar su desprendimiento por los posibles movimientos de la tubería.

II. Permitir la libre expansión de la tubería entre soportes y anclajes.

III. Para tubería enterrada a la que han sido conectadas nuevas derivaciones, debe tener una base firme de apoyo para ambas, a fin de evitar movimientos verticales y laterales.

6.4.5.8 Las tuberías expuestas a la intemperie (aéreas) y enterradas deben ser protegidas contra la corrosión atmosférica con un recubrimiento anticorrosivo o por un sistema de protección catódica, tomando en cuenta las condiciones de operación, la Instalación, el manejo y el escenario particular de exposición de la tubería por proteger, así como la compatibilidad con la protección catódica complementaria.

6.4.5.9 Al momento de ser aplicado el recubrimiento anticorrosivo debe estar libre de poros o imperfecciones.

6.4.5.10 Se debe realizar la prueba hidrostática a 1.5 veces la presión de diseño, de conformidad con el código ASME B31.3 vigente o su equivalente.

6.4.5.11 La tubería debe ser identificada de la siguiente manera:

I. La identificación del fluido (Gas Natural) debe ser en color amarillo, el sentido del gas y el color de texto debe ser color negro.

II. El sentido del fluido debe ser con una flecha y debe ubicarse de forma que sea visible desde cualquier punto en la que se ubican las tuberías y en la cercanía de las válvulas. En tramos rectos se ubicarán intervalos regulares, no mayores, de acuerdo con los requisitos siguientes:

a) Para un ancho de banda del color de seguridad de hasta 200 mm, cada 10 m, o

b) Para anchos de banda mayores a 200 mm, cada 15 m.

6.4.5.12 Las válvulas manuales deben de cumplir, como mínimo, con los requisitos siguientes:

I. Contar con su certificado de fabricación de acuerdo con lo establecido en las fracciones I, V y Vl del numeral 5.3.7.1.

II. Llevar grabado en su cuerpo el nombre de fabricante o marca comercial, máxima presión de trabajo y el material con que han sido fabricadas.

III. No presentar signos de alteración, modificación o soldadura después de su fabricación.

IV. Contar con certificado de prueba de fuego, de acuerdo con el estándar API STD 607 vigente o su equivalente.

6.4.5.13 Las válvulas de corte no deben ser instaladas entre un dispositivo de alivio/relevo de presión y otro equipo de la Instalación.

6.4.5.14 Las válvulas de alivio de presión deben cumplir, como mínimo, con los requisitos siguientes:

I. Contar con su certificado de fabricación de acuerdo con el estándar del numeral 5.3.9.2.

II. Toda tubería de salida de la válvula de alivio deber estar dirigida hacia arriba, y tener una válvula de retención que impida el ingreso de agua o polvo a su interior.

III. Para facilitar el cambio o ajuste, se deben instalar válvulas de bloqueo multivía bajo los dispositivos de alivio, para permitir que cualquiera de las válvulas de seguridad pueda bloquearse, sin bloquear más de uno al mismo tiempo.

6.4.5.15 Cuando se cuente con dispositivos de ruptura, éstos deben contar con su certificado de fabricación donde se indique que cumplen con el estándar ANSI/IAS NGV 4.4-1999/CSA 12.54-M1999 (R2014) o aquel que lo sustituya, o su equivalente.

6.4.5.16 La instrumentación y control deben de contar con sus certificados de fabricación y pruebas, que asegure el cumplimiento del numeral 5.3.11.

6.5 Especificaciones de la especialidad contra incendio

6.5.1 Sistema de paro por emergencia

6.5.1.1 Debe contar con activadores en las Islas de descarga o en el área de Descompresión de los semirremolques según corresponda, y deben ser de tamaño grande, tipo hongo, golpe de puño, instalados como máximo a 1.80 m de altura respecto del suelo, y estar identificados con la leyenda “PARO DE EMERGENCIA”.

6.5.1.2 Los activadores ubicados en el Equipo de Descompresión y en el Poste de descarga deben ser manuales.

6.5.2 Sistemas de protección contra incendio

6.5.2.1 Los extintores deben ser ubicados a una altura no mayor de 1.50 m, medidos desde el nivel del piso hasta la parte más alta del extintor, excepto los extintores rodantes.

6.5.2.2 Deben ser protegidos de daños y de las condiciones ambientales que puedan afectar su funcionamiento.

6.5.2.3 Deber ser colocados en lugares visibles, de fácil acceso y libres de obstáculos, de tal forma que el recorrido no exceda de 10 m desde cualquier lugar ocupado en la Instalación de Descompresión.

6.6 Especificaciones del proyecto eléctrico

La Instalación de Descompresión debe contar con un Dictamen de cumplimiento con la NOM-001-SEDE-2012, emitido por una Unidad de Inspección de Instalaciones Eléctricas acreditada y aprobada por la autoridad correspondiente.

6.7 Especificaciones de protección al medio ambiente

6.7.1 Previo a cualquier actividad, se debe asegurar que el terreno se encuentre limpio de cualquier residuo .

6.7.2 Para el caso en que se requiera deshierbe, este se debe realizar de manera manual o mecánica.

6.7.3 El mantenimiento a los vehículos y maquinaria empleados durante la construcción no debe efectuarse en el sitio del proyecto.

6.7.4 Para evitar la contaminación del sitio del proyecto, durante la preparación y construcción de éste, se deben instalar sanitarios portátiles y contratar los servicios especializados para su mantenimiento periódico y disposición de los residuos generados.

6.7.5 Para la realización de las obras en la preparación del sitio y construcción se debe dar preferencia al uso de agua tratada.

6.7.6 Para los materiales producto de la excavación que en su caso se requiera para la construcción del proyecto y que permanezcan en la obra, se deben aplicar las medidas necesarias para evitar la dispersión de polvos y documentar cada una de ellas.

6.7.7 Todos los trabajos que generen emisión de partículas deben realizarse en húmedo.

6.7.8 Los camiones que transporten material térreo deben estar cubiertos con lonas para evitar la dispersión de partículas, esta lona debe cubrir la totalidad de la caja.

6.7.9 Se debe establecer un límite de velocidad máximo de 20 km/h en la zona de tránsito de manera que se minimice el levantamiento de polvo o partículas. Este límite debe estar señalizado y visible para todos los trabajadores.

6.7.10 Se debe evitar fumar, encender fogatas o quemar cualquier material o residuos en el predio del proyecto; estas indicaciones deben encontrarse señalizadas y debe realizarse su difusión al personal correspondiente.

6.7.11 En caso de usar soldaduras, solventes, aditivos y/o materiales de limpieza durante la preparación del sitio o la construcción de la Instalación, se deben tomar medidas preventivas para evitar la contaminación del agua y/o suelo.

6.8 Pre-Arranque

6.8.1 Revisión de Seguridad de Pre-arranque.